Давление сжатого воздуха на производстве

2.5. ГРАФИКИ ДАВЛЕНИЯ СЖАТОГО ВОЗДУХА

На работу компрессорной станции в значительной мере влияет выбор необходимого давления воздуха у потребителей во всей сети и на отдельных участках. Давление сжатого воздуха должно соответствовать давлению, которое необходимо пневмоприемникам.

Эксплуатация компрессорных установок, подающих сжатый воздух пневмоприемникам с давлением ниже необходимого, приводит к потере производительности пневмоприемников, а при подаче сжатого воздуха пневмоприемникам с давлением значительно выше необходимого происходит бесполезная трата энергии. Так, например, повышение давления на 1% увеличивает перерасход электроэнергии на 0,5%. Давление воздуха при выходе его из компрессора должно быть выше необходимого только на величину потерь давления в арматуре, воздухопроводах и вспомогательном оборудовании.

Потери давления воздуха, движущегося по воздухопроводу, пропорциональны длинам отдельных участков трубопроводов. При этом принято считать удельные расчетные потери давления на единицу длины трубопровода одинаковыми для различных участков трубопроводов. Учитывая, что расход воздуха потребителями и потери в сетях можно принять приблизительно прямо пропорциональными давлению воздуха, следует везде, где это не

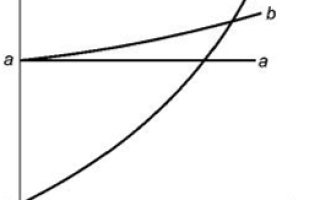

Характеристика требуемого давления сжатого воздуха при разных режимах работы

отражается на производстве, снижать давление расходуемого воздуха.

Каждая компрессорная станция должна иметь характеристику требуемого давления сжатого воздуха в зависимости от производительности компрессоров и с учетом воздушной сети трубопроводов и типов пневмоприемников.

На рис. 20 показаны характеристики необходимого давления сжатого воздуха для разных случаев воздухо- снабжения.

Линия а-а изображает противодавление при расположении приемников, требующих постоянного давления сжатого воздуха, в непосредственной близости от воздухоснабжающей установки. Линия а-b характеризует наиболее распространенный случай переменного противодавления, обусловленного одновременно воздушной сетью и воздухоприемниками, требующими постоянного давления сжатого воздуха. Линия 0-с соответствует очень протяженной воздушной сети и необходимости преодоления сопротивления самой сети.

Сокращение затрат на производство сжатого воздуха

В статье предлагается поэтапно рассмотреть возможности экономии ресурсов по следующим направлениям: при потреблении сжатого воздуха, за счет использования выделяемого тепла, снижения потребляемой электроэнергии.

Сжатый воздух повсеместно используется на промышленных предприятиях. В то же время это самый дорогой источник энергии. Только около 15% затраченной на получение сжатого воздуха электроэнергии переходит в его потенциальную энергию, которую потом можно использовать при его расширении. Большая часть – 85% —это тепло, выделяемое компрессором во время работы.

Экономия сжатого воздуха

Довольно часто сжатый воздух вырабатывается с давлением 10 атмосфер, в то время как для работы исполнительных механизмов достаточно 5-6 атм. Расчет обычно производится следующим образом:

Оборудование работает при давлении 6-8 атм (8 атм);

Потери на фильтрах 1 атм (+1 атм);

Потери в сетях 1 атм (+ 1 атм).

Таким образом, компрессор при таком расчете должен вырабатывать воздух с давлением 10 атм. На современных предприятиях расчет ведется следующим образом:

Оборудование работает при давлении 6-8 атм (6 атм);

Потери на осушку 0,25 атм (+0,25 атм);

Потери на фильтрах 0,25 атм (+0,25 атм);

Потери в сетях 0,25 атм (+ 0,25 атм).

То есть компрессор, работающий в диапазоне 6,75-7,25 атм избыточного давления, отлично справляется с поставленной задачей. Экономия с этом случае составляет 3 атм, а снижение давления на 1 атмосферу дает около 6% экономии электроэнергии и снижает утечки на 12%.

Для задания минимального рабочего давления в сети необходимо:

- Ориентирование на МИНИМАЛЬНО допустимое рабочее давление оборудования;

- Правильный выбор сечения трубопроводов;

- Своевременное обслуживание фильтров;

- Использование компрессоров с современной системой регулирования;

- Использование единой системы регулирования для компрессорной системы.

Устранение утечек может дать больший, чем кажется на первый взгляд, эффект. Довольно часто после устранения основных утечек потребление воздуха снижается на 30-50% и более.

Чтобы представить, сколько нужно затратить электроэнергии на поддержание утечек, обратимся к таблице:

Отверстие диаметром 10 мм «съедает» 43 кВт мощности вашего компрессора! Если на новом предприятии среднего размера в воздушных сетях теряется не более 30% сжатого воздуха, то их состояние признается удовлетворительным.

Как можно избежать потерь энергии в сетях сжатого воздуха?

Одним из наиболее радикальных способов решения этой проблемы является децентрализация компрессорной системы с помощью многофункциональных компрессоров. Такие компрессоры объединяют в едином кожухе целую систему выработки и подготовки сжатого воздуха: компрессор, концевой охладитель, влагомаслосепаратор, осушитель воздуха, магистральный фильтр, систему автоматического электронного управления и мониторинга, очистку конденсата, систему рекуперации тепла и другие опции. Кроме всего вышеперечисленного компрессор должен обладать еще двумя важными качествами – надежностью и большими межсервисными интервалами.

В этой связи особенно хочется отметить компрессорную технику «Dalgakiran», которую можно увидеть на множестве предприятий России и бывшего СССР. Некоторые из этих компрессоров работают не один десяток лет и стареют морально гораздо раньше, чем физически.

Применение компрессоров «Dalgakiran» позволяет отказаться от выделенного обслуживающего персонала. Насколько реальна экономия за счет децентрализации?

При централизованной системе подачи воздуха для удаления влаги необходимо использовать адсорбционную осушку. При всех достоинствах этой системы стоимость воздуха при этом возрастает на 20-25% за счет затрат энергии на регенерацию адсорбента и дополнительной потери давления.

При децентрализации, когда потребитель находится в том же помещении, что и компрессор, возможно применение осушки холодильного типа. Применение такой осушки резко снижает энергозатраты на удаление влаги и экономит место, так как такая осушка может быть встроена в компрессор. Использование тепла, выделяемого компрессором в процессе сжатия большая часть затраченной энергии преобразуется в тепло, при этом основная часть тепла рассеивается через масляную систему.

При установке дополнительного блока рекуперации энергии 70% потребленной энергии может быть возвращено в виде горячей воды с температурой 80оС. При использовании блока рекуперации энергии общая стоимость компрессорной системы может быть уменьшена на 40% Необходимым условием для применения данной системы является наличие постоянного потребителя горячей воды.

Система работает особенно эффективно, если она позволяет покрыть не более 30-50% потребности в горячей воде. Не стоит забывать, что тепло, получаемое в результате работы компрессора — это побочный продукт. При остановках компрессора, при снижении потребления сжатого воздуха соответственно снижается и выработка тепла. Поэтому даже если тепла от компрессора достаточно для удовлетворения 100% потребностей в горячей воде, не стоит отказываться от основного источника тепла.Кроме того, возможен более простой способ использования тепла от компрессора.

При установке компрессора с воздушным охлаждением можно использовать горячий воздух контура охлаждения для отопления соседних помещений. В этом случае горячий воздух в летнее время выбрасывается на улицу, а в холодное — в отапливаемые помещения.

На практике такой тип установки компрессоров можно увидеть на Заводе порошковой металлургии им. Войкова, где два компрессора с установленной мощностью 160 кВт каждый отапливают цех прессов.

Снижение потребления электроэнергии

Если рассмотреть влияние стоимости компрессора (начальные инвестиции) на полную стоимость компрессорной системы за срок 8-10 лет, то видно, что даже экономия в 20% в момент закупки оборудования отражает только 2% общей стоимости.

В то же время экономия энергии дает гораздо более существенный (в 7 раз больший) вклад в снижение общей стоимости. Добиться снижения потребления электроэнергии возможно путем применения более эффективного компрессора.

К сожалению, добиться экономии более 20% удастся только в некоторых случаях на компрессорах небольшой производительности. Современные компрессоры работают с эффективностью, близкой к физическому пределу, и разброс эффективности обычно составляет не более 10%.

Значит ли это, что невозможно резко снизить потребление электроэнергии компрессором?

Нет, если рассматривать идеальный компрессор, работающий на 100% загрузки. Да, если рассмотреть реальный компрессор с загрузкой 20-80%. Основные резервы экономии скрыты в управлении производительностью компрессора Кривая графика расхода сжатого воздуха большинства производственных установок колеблется в зависимости от времени суток, дней недели или периодов экономического цикла.

Обычные компрессоры не могут точно отслеживать колебания потребности в сжатом воздухе. Разработаны компрессоры с переменной скоростью привода, производительность которых может точно совпадать с расходом сжатого воздуха. Такие компрессоры способны точно отслеживать колебания расхода, изменяя скорость вращения приводного электродвигателя. Это главная особенность таких компрессоров. Они уменьшают до минимума потребление энергии за счет того, что полностью прекращают потреблять электроэнергию во время разгрузки. Это экономит до 35% электроэнергии, что означает экономию до 22% всех расходов за срок службы компрессора.

Не все производители используют с частотными преобразователями двигатели, спроектированные таким образом, чтобы обеспечивать максимальную эффективность и надежность при использовании в широком диапазоне (20-100%) загрузки компрессора. Это важно, потому что использование стандартных двигателей переменного тока ограничивает рабочие возможности компрессора.

Стандартные двигатели могут эффективно покрывать ограниченный скоростной интервал в пределах 60-100% загрузки компрессора, при работе на малых оборотах может возникнуть перегрев, приводящий к поломке двигателя. Настоящие компрессоры с переменной скоростью привода отличает возможность работать в широком диапазоне производительностей и полное отсутствие режима холостого хода или разгрузки!

Оборудование компрессорного цеха

Компрессор представляет собой устройство, обеспечивающее получение и дальнейшее использование энергии сжатого газа.

Винтовые компрессоры мощностью 15 кВт

Ключевой особенностью винтовых компрессоров малой мощности является низкий уровень вибраций и полное отсутствие пульсаций газа на выходе из компрессора.

Винтовые компрессоры с осушителем и ресивером

Когда на производстве есть потребность в большом количестве сжатого воздуха, прибегают к использованию винтовых компрессоров.

Потребление сжатого воздуха на промышленных предприятиях

Сжатый воздух является одним из основных энергоресурсов и применяется как рабочая среда в технологических процессах (например, в химических производствах) и как энергоноситель (пневмоинструмент, пневмооснастка, пневмоавтоматика и т.д.) практически на всех предприятиях. Сжатый воздух применяется на электроподстанциях для приведения в действие пневматических приводов выключателей и разъединителей. В воздушных выключателях сжатый воздух используется для гашения электрической дуги и вентиляции внутренних полостей выключателей для удаления осаждающейся на них влаги. В выключателях с воздухонаполненным отделителем, а также в выключателях серий ВВБ, ВНВ и др. сжатый воздух выполняет роль основной изолирующей среды между главными контактами выключателя, находящегося в отключенном положении.

Потенциальная энергия сообщается воздуху в процессе его сжатия и используется затем в пневматических приводах для совершения механической работы. Потенциальная энергия преобразуется в кинетическую энергию струи расширяющегося сжатого воздуха.

Для работы воздушных установок сжатый воздух накапливается в резервуарах этих установок. В свою очередь резервуары пополняются от систем, предназначенных для получения сжатого воздуха.

Подбор оптимальной схемы распределения и рациональных режимов производства и потребления сжатого воздуха ведет к экономии, что не может не оказать значительного влияния на энергобаланс предприятия в целом. Поскольку на производство сжатого воздуха расходуется электроэнергия, его экономия влечет за собой снижение затрат на покупку энергоресурсов.

Особенностью выработки сжатого воздуха является то, что производительность компрессорного оборудования зависит от сезонного изменения плотности атмосферного воздуха (летом плотность воздуха на 15-17% ниже, чем зимой) и давления нагнетания.

Увеличение давления с 5,0 до 6,0 кгс/см2 влечет снижение производительности компрессора на 4-7%, а затраты энергии на компремирование при этом возрастают на 7-10%. Существенным фактором, негативно влияющим на работу компрессорного оборудования, является неритмичное потребление сжатого воздуха, объемы которого доходят на некоторых компрессорных станциях до 40%. Для обеспечения стабильной работы потребителей, при наличии значительных объемов неритмичного потребления, персонал компрессорных станций вынужден поддерживать повышенное давление сжатого воздуха на источниках. Кроме того, знакопеременные нагрузки на оборудование при частых циклах «загрузки-разгрузки» компрессоров влекут преждевременный выход из строя отдельных узлов, на восстановление которых требуются значительные финансовые средства, время и трудозатраты.

Сжатый воздух, в силу своих свойств, существенно отличается от других энергоресурсов:

1. Сжатый воздух не обладает собственной калорийностью, характеризующей объемы использования пара и теплофикации;

2. Сжатый воздух не обладает теплотворной способностью, являющейся основной характеристикой всех видов топлива;

3. Сжатый воздух не используется в химических реакциях как кислород и твердое топливо;

4. В силу своей многокомпонентности сжатый воздух не может быть использован для образования защитной среды как азот и аргон;

5. Сжатый воздух не обладает достаточно высокой удельной теплоемкостью (как вода), характеризующей объемы перекачки технической воды;

6. Сжатый воздух, отчасти, как и электроэнергия, используется в различных по принципу действия приводах для трансформации в механическую работу;

7. Отличительной особенностью является возможность преобразования кинетической энергии струи энергоносителя (струйные пневмоприемники) в механическую.

Все эти отличия обусловливают специфику использования сжатого воздуха как энергоресурса. Основной характеристикой ресурса является способность выполнения работы единицей объема при рабочих параметрах. Отсюда вытекает прямая зависимость расхода ресурса от его плотности в сжатом состоянии. В свою очередь, плотность расходуемого воздуха зависит от давления и температуры.

Перечисленные выше свойства сжатого воздуха как энергоресурса и специфические особенности его выработки определяют необходимость организации работы по энергосбережению у потребителей, в сетях и на источниках сжатого воздуха. Необходимо искать и реализовывать наиболее эффективные способы выполнения этой работы, направленной на изменение и настройку системы распределения (конфигурацию и параметры сетей сжатого воздуха) в условиях изменения структуры основных потребителей и постоянно меняющихся требований к параметрам ресурса. В настоящее время эта работа включает в себя следующие основные направления:

— снижение объемов неритмичного потребления ресурса за счет перевода потребителей на локальное снабжение;

— перевод потребителей, не имеющих повышенных требований к параметрам ресурса на снабжение сжатым воздухом более низких параметров;

— снижение давления на источниках (магистральных воздухопроводах) за счет перераспределения снабжения потребителей со сходными требованиями к параметрам энергоносителя.

Регулирование давления сжатого воздуха является эффективным методом экономии энергоресурса. Снижение давления на 0,1 кг/см 2 позволяет сократить потребление сжатого воздуха примерно на 2 %. Существуют различные способы регулирования:

— установка ограничительных устройств;

— установка регуляторов и регулирующих клапанов;

— дросселирование на запорной арматуре.

Наиболее эффективным, но и наиболее затратным является второй способ.

Установка регулирующих клапанов позволяет точно поддерживать заданное давление либо его перепад. Установка ограничительных устройств требует предварительного расчета, а также определенных затрат на изготовление, но данный способ не позволяет осуществлять точное поддержание параметров на заданном уровне. Схожий эффект дает дросселирование на запорной арматуре.

В связи с разнообразием функций, выполняемых сжатым воздухом на предприятиях, к его качеству предъявляются определенные требования. Основными показателями качества сжатого воздуха являются давление, влажность и чистота воздуха от загрязнений механическими примесями.

Номинальное давление и колебания давления воздуха, не должны выходить за пределы определенных значений, так как только при соблюдении их заводы-изготовители гарантируют надежную работу аппаратов. К резким колебаниям давления в воздухораспределительной сети приводят сбросы воздуха при отключениях выключателей. Установки для производства сжатого воздуха во всех режимах работы должны с необходимой быстротой восстанавливать давление, создавая условия для безотказной работы аппаратов.

Степень влажности сжатого воздуха имеет особое значение, поскольку при большой влажности возможна конденсация влаги из воздуха как на внутренних поверхностях механизмов, так и на воздухопроводах. Влага на клапанах и вентилях в холодное время года может замерзнуть и вызвать отказ в работе. Влага на внутренних поверхностях деталей снижает их изоляционные свойства и может явиться причиной отказа. Таким образом, конструкции воздушных систем и пневматических приводов рассчитаны на применение в них сухого воздуха.

Таблица 1 — Классы качества сжатого воздуха

Размер частиц, мкм

Концентрация, мг/м 3

Содержание масла, мг/м 3

Содержание влаги в виде пара в сжатом воздухе оценивается его относительной влажностью, представляющей собой отношение массы водяного пара, находящегося в данном объеме воздуха, к массе насыщенного водяного пара в том же объеме воздуха и при той же температуре. Относительная влажность обычно выражается в процентах. Она увеличивается как при сжатии воздуха, так и при понижении его температуры. В обоих случаях относительная влажность будет повышаться, пока не наступит состояние насыщения, т. е. состояние равновесия между испарением жидкости и конденсацией пара из воздуха. Дальнейшее увеличение давления или понижение температуры воздуха (а также одновременное изменение этих параметров) приводит к дальнейшей конденсации излишка водяного пара, а относительная влажность, достигнув 100%, изменяться уже не будет.

В основу термодинамического способа осушки воздуха положено явление конденсации влаги из воздуха при его сжатии и охлаждении. В процессе сжатия воздуха количество влаги в каждой единице его объема возрастает, наступает состояние насыщения, и содержащийся в воздухе водяной пар частично превращается в жидкость. При сжатии воздух нагревается; его охлаждают. Чем ниже температура, до которой он охлаждается, тем больше влаги выпадает в осадок. Температура, при которой начинается образование конденсата, называется точкой росы. В эксплуатации сжатый воздух осушают до такой степени, чтобы точка росы была недостижима при возможных изменениях температуры воздуха в распределительных устройствах.

Сжатый воздух очищают от пыли, продуктов коррозии и других механических примесей, так как, попадая на клапаны выключателей, они препятствуют плотному закрыванию клапанов, вызывают повышенные утечки и отказы в работе.

Мощность основного и вспомогательного оборудования установленного на компрессорной станции выбирается исходя из условий технологического процесса. Их схемы могут существенно отличаться и зависят в первую очередь от мощности предприятия. Например схема СВСПП (система воздухоснабжения промышленного предприятия) средней мощности может выглядеть следующим образом:

Рисунок 1 — Схема системы воздухоснабжения промышленных предприятий.

I — секция поршневых компрессоров компрессорной станции; II — секция турбокомпрессоров компрессорной станции; III — транспортные магистрали; IV — межцеховые сети; V — кольцевая сеть предприятия; VI — тупиковые сети; VII — напорные сети; 1 — поршневые компрессоры; 2 — центробежные компрессоры; 3 — фильтры; 4 — водо-маслоотделитель; 5 — концевые холодильники; 6 — ресивер; 7 — потребители воздуха; 8 — дожимной компрессор; 9 — запорно-регулирующая аппаратура; 10 — потребитель воздуха (использует воздух двух давлений)

В состав системы воздухоснабжения предприятия средней мощности входят компрессорные и воздуходувные (последние иногда входят в состав компрессорной станции в качестве отдельных установок) воздушные сети, трубопроводный или баллонный транспорт, распределительное устройство и потребители сжатого воздуха.

Компрессорные станции в зависимости от потребляемого количества воздуха (расхода Q или G) и его давления необходимого для потребителя могут комплектоваться:

— центробежными и поршневыми компрессорами;

Для доставки воздуха потребителям используются разветвленные воздушные сети радиального, магистрального, кольцевого, тупикового типов.

Рисунок 2 — Типы воздушных сетей

Сети сжатого воздуха на предприятии разделяют на межцеховые и внутренние. Межцеховые сети — участки сети от сборных коллекторов компрессорной станции до ввода в конкретный цех.

Рисунок 3 — Сети сжатого воздуха

Межцеховые сети прокладываются в каналах и траншеях (подземный способ прокладки), по эстакадам или лотках (надземный способ прокладки). Выбранный способ прокладки должен обеспечивать возможность проведения ремонтных работ и ликвидаций аварий без остановки компрессорной станции. Для отключения отдельных участков цепи и осуществления переключений различного рода устанавливается запорно-регулирующая аппаратура (арматура).

К ней относятся: вентили; задвижки; заслонки; регуляторы; клапана и т.д.

Наиболее надежной считается схема, при которой на каждый крупный потребитель работает свой компрессор, однако в силу дороговизны таких схем чаще используются организация параллельной работы компрессоров на сборный коллектор. Для компенсации температурных деформаций используют:

— специальные участки цепи (компенсаторы);

— подвижное закрепление трубопровода на опоре.

К внутри цеховым сетям сжатого воздуха относятся все участки воздушной сети начинающиеся от ввода в цех и предназначенные для обеспечения воздухом каждого из потребителей.

В местах ввода воздушной сети в цех оборудуются узлы ввода. Они могут быть выполнены по следующей схеме:

Рисунок 4 — Узел ввода.

1 — измерительная диафрагма; 2 — редукционный клапан; 3 — манометры; 4 — дифманометры; 5 — водо-маслоотделитель.

В состав узлов ввода также могут входить другие приборы и устройства (термометры, сборные коллектора, задвижки и т.д.).

Производство сжатого воздуха

Для производства воздуха используют компрессора. Для сжатия и перемещения газов или паров используют газодувные или компрессорные машины (компрессоры).

Компрессоры можно классифицировать по целому ряду признаков:

— по виду сжимаемой среды: воздушные компрессоры, азотные, этиленовые и т.д.

-по числу цилиндров (для поршневых): одноцилиндровые, многоцилиндровые;

— по давлению всасываемого газа:

· нормальные — давление у всасываемого патрубка равно атмосферному;

· дожимные — давление выше атмосферного;

— по роду привода: с механическим приводом, с электрическим, с паросиловым, с приводом от газовой турбины, от давления внутреннего сгорания, газомоторные;

— по числу ступеней сжатия;

— по местоположению компрессорного агрегата;

— по развиваемому давлению.

В свою очередь компрессоры по развиваемому давлению подразделяются на:

— низкого давления, работающие в диапазоне 0,35-1 МПа

— среднего давления, 1-10 МПа

— высокого давления, 10-100 МПа

— сверхвысокого давления, свыше 100 МПа.

Выбор типа, марки, количества и производительности компрессоров, устанавливаемых в машинном зале компрессорной станции, производят на основе:

— средней расчетной и максимальной длительной нагрузок на компрессорную станцию;

— требуемого давления сжатого воздуха у потребителей;

— принятого способа подачи сжатого воздуха потребителям;

— сведений о типах и марках о компрессоров, выпускаемыми компрессорными заводами.

Выбирая тип компрессора, следует учитывать, что при больших потреблениях сжатого воздуха низкого давления (более 6,7 м/с (400 м 3 /мин)) рациональнее применять компрессоры центробежного типа. При высоких конечных давлениях сжатого воздуха следует применять только поршневые компрессоры. Выбирая тип компрессора, следует уделить большое внимание расположению цилиндров у поршневых компрессоров, габаритам компрессора, виду подачи, весу компрессора и наиболее тяжелой его части. Габариты и расположение цилиндров у поршневых компрессоров влияют на площадь и высоту машинного зала компрессорной станции, а также на строительный объем всего здания. Вес наиболее тяжелой части компрессора и его привода влияет на выбор грузоподъемных устройств, высоту машинного зала, строительный объем и стоимость эксплуатации здания. Большой вес компрессора требует создания больших фундаментов и проведения мероприятий для динамического уравновешивания компрессора.

На выбор компрессора влияют также тяжелые компрессора условия эксплуатации: запыленность территории, окружающей компрессорную станцию, высокая температура и низкое барометрическое давление всасываемого воздуха.

При выборе типа компрессора необходимо учитывать достоинства и недостатки того или иного типа, отдавая предпочтения тому типу компрессора, стоимость эксплуатационных воздуха будет минимальной.

Компрессоры бывают двух основных видов: динамические и объемные.

К динамическим компрессорам относятся, например, турбокомпрессоры, в которых вращающиеся диски с размещенными на них лопастями ускоряют поток воздуха. В турбокомпрессорах в частности, и в динамических компрессорах вообще, имеет место преобразование скорости движения потока газа в давление.

Динамические компрессоры предпочтительны при потребности в значительных количествах (ориентировочно, от 100 м 3 /мин и выше) воздуха, сжатого до низкого давления.

У объемных компрессоров, камера сжатия полностью закрывается после впуска подлежащего сжатию воздуха или иного газа. Затем, объем камеры принудительно уменьшается, и в результате увеличивается давление. К объемным компрессорам относятся, в том числе, поршневые и винтовые компрессоры (рис. 8.2).

Рисунок 8.2 – Винтовой компрессор

Объемные компрессоры предпочтительны, если требуются относительно небольшие (обычно до 100 м 3 /мин) количества воздуха. Диапазон давлений у объемных компрессоров значительно шире, чем у динамических.

Поршневые компрессоры (рис. 8.3), наряду с винтовыми, являются одним из наиболее распространенных типов объемных компрессоров. Через клапан всасывания, работающий, как обратный клапан, поршень втягивает воздух при движении вниз. В это время клапан нагнетания закрыт, т.к. он тоже работает как обратный клапан, но открывающийся в другую сторону. При движении поршня вверх клапан всасывания не может открыться, но клапан нагнетания открывается.

Рисунок 8.3 – Поршневой компрессор

Поршень приводится в движение коленвалом и шатуном, преобразующим вращение коленвала в возвратно-поступательные движения поршня.

Поршневые компрессоры бывают одно- и многоцилиндровые, а также одно- и многоступенчатые (когда воздух, сжатый до определенного давления в цилиндре 1ой ступени, поступает на дополнительное сжатие в цилиндр 2ой ступени, затем, возможно, Зей ступени и т.д.). Многоцилиндровые компрессоры используются для производства сравнительно больших количеств сжатого воздуха, многоступенчатые — для сжатия воздуха до более высокого давления.

Сжатие до конечного давления производится за один ход поршня.

Двух- и многоступенчатые компрессоры

На первой ступени сжатие производится до некоторого промежуточного давления, затем воздух охлаждается в промежуточном теплообменнике и подается на вторую ступень сжатия, где дожимается до конечного давления и охлаждается в финальном теплообменнике. В случае, если ступеней сжатия больше, чем 2, все происходит так же.

Скорость вращения и скорость поршня.

С точки зрения надежности и продолжительности службы компрессора, скорость вращения как двигателя, так и коленвала (а они разнятся в случае, если используется ременный привод) имеют второстепенное значение. Наиболее важным для оценки потенциальной скорости износа является скорость движения поршня. Эти понятия не прямо взаимозависимы: например, компрессор с низкой скоростью вращения и большим ходом поршня может иметь высокую скорость поршня. Наоборот, компрессор с высокой скоростью вращения и небольшим ходом может иметь низкую скорость движения поршня.

Станции компрессорные предназначены для выработки сжатого воздуха и снабжения им пневматических инструментов и механизмов в промышленности, а также при проведении строительно-монтажных и ремонтных дорожных работ.

93.79.221.197 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

Области применения сжатого воздуха и энергоемкость его производства

Самым большим среди отраслей потребителем воздуха является черная металлургия. В ней сосредоточены наиболее крупные технологические блоки, использующие сжатый воздух: доменные печи, конверторы, мартеновские печи, прокатные станы, вагранки. В черной металлургии сосредоточены и самые крупные компрессорные агрегаты. Такие ТКУ, как К-5000 и К-7000 созданы специально для воздухоснабжения доменных печей.

В этой отрасли наибольший процент турбокомпрессоров из общего количества компрессорных машин, а доля поршневых машин составляет примерно 20 % и имеется тенденция к ее уменьшению. Доля энергозатрат на производство сжатого воздуха здесь составляет 5-7 % от общего расхода энергии на производство основного продукта.

Сопоставимой по масштабам потребления воздуха является цветная металлургия. Здесь нет таких крупных единичных потребителей воздуха, как доменные печи, но требуется большое разнообразие нагнетателей с различными давлениями нагнетания. Доля энергопотребления на сжатие воздуха в отрасли колеблется от 8-10 % до 60 % в шахтных выработках и рудниках.

Крупным потребителем сжатого воздуха является машиностроение. Большое разнообразие мелких потребителей, индивидуализация режимов их работы определяют сложные графики воздухопотребления со значительной суточной и недельной неравномерностью. На предприятиях этой отрасли расход электроэнергии на привод компрессоров достигает 20-25 % общего энергопотребления.

Потребление сжатого воздуха в химической промышленности отличается большим разнообразием требуемых параметров, качества, масштабов и режимов подачи. Здесь в равной степени находят применение поршневые, винтовые и турбокомпрессорные установки. Воздухоснабжение в этой отрасли может осуществляться как от центральной станции, так и от отдельных установок, входящих в состав технологического оборудования.

Очень крупными потребителями сжатого воздуха являются горнодобывающая и угольная промышленность. Доля энергопотребления систем воздухоснабжения в этой отрасли достигает примерно 25 % общего расхода энергии в ней.

В классификации отраслей промышленности особое место занимают воздухоразделительные установки. Они могут быть как самостоятельными предприятиями, так и подотраслью металлургии, химической промышленности и т.п. Здесь на сжатие воздуха тратится от 70 до 90 % общего энергопотребления.

Классификация потребителей

Практически на любом предприятии для тех или иных целей нужен сжатый воздух. Он используется:

а) для привода различных пневмомеханизмов, инструментов, пневмотранспорта и т.п., т.е. для получения механической энергии;

б) для получения газов, из которых состоит воздух (азот, кислород, аргон, и др. инертные газы);

в) для технологических нужд – при проведении реакций окисления, горении, сушке и т.п.;

г) для пневматических систем измерения, контроля и регулирования на взрывоопасных производствах (химическая промышленность, горнодобывающая и др.).

Воздух для технологических целей не является энергоносителем. Он является исходным продуктом (или компонентом) для получения новых веществ (продуктов). Потребителями сжатого воздуха как энергоносителя (пневмоприемниками) являются механизмы и устройства, использующие воздух для различных производственных операций и технологических процессов.

По способу преобразования энергии сжатого воздуха все пневмопотребители можно разбить на три группы.

1-я группа. Устройства для преобразования потенциальной энергии сжатого воздуха в механическую работу:

а) с продольно-возвратным движением рабочего органа. Это молоты, отбойные и клепальные молотки, трамбовки вибраторы, подъемники, толкатели, долбежные машины и т.п.;

б) с вращательным движением рабочего органа. Это устройства с турбинным или поршневым приводом: сверлильные, шлифовальные (фортуны), отрезные полировальные, винтозавертывающие и другие машины.

2-я группа. Устройства для преобразования потенциальной энергии в кинетическую. Это различные обдувные устройства (песко- и дробеструйные установки), эжекторы, форсунки, краскораспылители, пульверизаторы, пневмотранспортные установки и др.

3-я группа. Устройства, использующие сжатый воздух без преобразования его энергии. Это различные пневматические приспособления: поддержки, патроны, зажимы, устройства регулирования и автоматизации, мерные устройства и т.д.

По назначению и способу применения различают две основные группы пневмоприемников:

К пневмоинструментам относятся устройства, предназначенные для механизации производственных процессов (замена ручного труда). Это переносной агрегат, приводимый в действие пневмодвигателем. Пневмоинструменты отличаются кратковременными режимами работы.

Пневмооборудование – это, как правило, стационарные установки с длительными режимами работы.

Параметры потребляемого сжатого воздуха

Давление.

Анализ паспортных данных различных промышленных пневмоприемников показывает, что необходимое давление сжатого воздуха перед ними не превышает 0,7-0,8 МПа. В большинстве случаев оно требуется еще меньше – 0,4-0,7 МПа.

Понижение давления (ниже паспортного) ведет к понижению мощности и производительности пневмомеханизма. При этом из-за нерасчетных режимов работы, как правило, возрастают удельные расходы воздуха.

Повышение давления воздуха (сверх необходимого) влечет увеличение утечек, которые и так часто выше допустимых. Так, вместо обычных потерь в 20-30 %, при превышении давления они доходят до 50-60 % от общего расхода сжатого воздуха.

Если пневмосеть находится в нормальном состоянии, то потери давления из-за гидравлического сопротивления не превышают 0,05 МПа, даже для самых удаленных точек (норма 0,01-0,03 МПа ). Таким образом, в системах, не оснащенных системой осушки воздуха, давление развиваемое компрессором не должно превышать требуемое пневмоприемником более чем на 0,05 МПа. Если такого давления недостаточно, это означает, что имеется:

— чрезмерный износ оборудования;

— чрезмерные потери давления в распределительных устройствах, шлангах, местных сопротивлениях;

— чрезмерные утечки (в стыках, шлангах, запорных устройствах пневмомеханизмов и т.п.).

Выбор компрессоров для КС с завышенными развиваемыми давлениями приводит:

— для поршневых компрессоров (ПК) – к недоиспользованию мощности;

— для центробежных компрессоров (ЦБК) – к снижению экономичности, так как компрессор в этом случае работает в нерасчетном режиме с более низкими значениями КПД.

Температура воздуха.

Температура воздуха на входе в пневмоприемник оказывает сильное влияние на его потребление. Работоспособность 1 кг сжатого воздуха при его адиабатном расширении в пневмомеханизме от давления P1 до давления P2 определяется выражением, кДж/кг:

, (3.1)

где – изобарная теплоемкость воздуха, кДж/(кг×К); Т1 – температура сжатого воздуха на входе в механизм, К; Р1, Р2 – давления воздуха на входе и выходе пневмомеханизма соответственно, МПа.

Таким образом, за счет подогрева сжатого воздуха перед его использованием можно снизить его потребление при неизменном количестве совершаемой работы.

На практике в большинстве случаев воздух в концевом воздухоохладителе КУ охлаждается до температуры 40-45 °С, что недостаточно для конденсации влаги и масла и в то же время этим существенно снижается его работоспособность. Это указывает на необходимость рассмотрения целесообразности использования концевого воздухоохладителя в каждом конкретном случае.

Как показывают расчеты, температуру сжатого воздуха можно доводить до 60-70 °С, при этом температура ручного инструмента не превысит значений 35-40 °С, а экономия электроэнергии при этом составит 10-15 % по сравнению с исходным вариантом.

Влагосодержание.

Вопрос о выборе оптимального влагосодержания должен решаться на основании технико-экономического обоснования. От правильности решения этого вопроса зависит экономичность применения сжатого воздуха.

Если воздух используется для химических реакций, для транспортирования гигроскопических веществ и т.п., то его влагосодержание должно удовлетворять специфическим требованиям таких процессов, оговариваемых в технологическом регламенте. Так, например, в автомобилестроении в соответствии с ГОСТ 9.010-80 «Воздух, сжатый для распыления лакокрасочных материалов» влагосодержание воздуха с давлением 0,6 МПа ограничено значением 1,6 г/м 3 .

К сжатому воздуху для питания пневматических систем и устройств, работающих при давлении до 2,5 МПа, требования к влагосодержанию оговариваются в ГОСТ 17433-80 «Сжатый воздух. Классы загрязнения». В пересчете на условия tв=20°С и Pв=0,9 МПа устанавливается следующее влагосодержание: для классов загрязненности 0 и 1 dв£0,156 г/кг, а для классов 3, 5, 7, 9, 11 и 13 dв£0,9 г/кг. Для остальных классов влагосодержание (точка росы) не регламентируется.

При применении сжатого воздуха в машиностроительной, металлургической и горнодобывающей промышленности важно, чтобы отсутствовала конденсация водяного пара во время транспортировки сжатого воздуха от компрессорной станции до потребляющего оборудования. То есть необходимо, чтобы возможная минимальная температура воздуха в пневмосети всегда была выше точки росы осушенного воздуха.

Считается экономически приемлемой точка росы сжатого воздуха 2-3°С (под рабочим давлением). Именно такая степень осушки принята повсеместно на большинстве предприятий горнодобывающей промышленности, машиностроения и др.

Загрязнение воздуха.

Опыт эксплуатации пневмооборудования, инструмента, пневматических приводов и пневматических систем управления показал, что повышение надежности и долговечности их работы невозможно без качественной подготовки сжимаемого воздуха, очистки его от загрязнений.

Загрязнения, содержащиеся в воздухе, могут оказывать физическое и химическое воздействие на пневматические устройства в виде:

1) закупорки отверстий и сопел влагой, льдом и механическими частицами;

2) смывания смазки, коррозии металлических и разрушения резиновых деталей;

3) повреждения прокладок и рабочих поверхностей клапанов, мембран, золотников;

4) износы и заклинивания трущихся поверхностей.

Идеальным случаем является полное удаление загрязнений сжатого воздуха, что в большинстве случаев экономически нецелесообразно.

Требования к очистке воздуха зависят от эксплуатационных условий. Необходимая степень очистки определяется опытным путем, обобщается и гостируется.

Контрольные вопросы

1. Какие отрасли промышленности являются наиболее крупными потребителями сжатого воздуха?

2. Для каких целей используется сжатый воздух?

3. Какими достоинствами обладает сжатый воздух как энергоноситель?

4. Какие параметры характеризуют сжатый воздух, используемый в качестве энергоносителя?

5. К чему приводит превышение требуемых значений давления воздуха в системе?

6. К чему приводит заниженное давление воздуха в коллекторе потребителя?

7. Какие последствия могут возникнуть при использовании воздуха с повышенной влажностью?

8. Какие виды воздействий на элементы систем воздухоснабжения оказывают загрязнения сжатого воздуха?