Давление точки пузырька

Давление точки пузырька

Точка пузырька – это минимальное давление газа, необходимое для выдавливания жидкости из пор максимального диаметра мембраны.

Метод «точка пузырька» был разработан Бехольдом в начале века. Он основан на эффекте капиллярности (см. Рис.1), согласно которому, высота столбика воды в капилляре обратно пропорциональна диаметру последнему. Вода удерживается в капилляре силами поверхностного натяжения и, если диаметр капилляра уменьшится, высота столба воды возрастет. Однако воду, поднявшуюся в капилляре до определенной высоты, можно вернуть вниз давлением, величина которого эквивалентна высоте столбика воды в капилляре. Следовательно, измеряя давление, при котором вода вытесняется из капилляра, можно вычислить его диаметр.

Применительно к мембране это будет выглядеть следующим образом: Верхняя часть мембраны находится в контакте с жидкостью, которая заполняет все поры мембраны, если выполняется условие смачивания. Нижняя часть мембраны контактирует с воздухом (газом), и при постепенном увеличении давления воздуха пузырек воздуха будет проникать через пору (при выполнении условия равенства радиуса пузырька радиусу поры) (см. Рис.2). Т.е. мембранный фильтр, насыщенный жидкостью, не пропускает воздуха (газа) при тех давлениях, которые обеспечивают его фильтрование через сухой фильтр (диффузионное течение газа). Однако при увеличении давления достигается состояние, при котором сила поверхностного натяжения в больших порах преодолевается, и жидкость из этих пор выталкивается (объемное течение газа) (см.Рис.3). Суть метода состоит в измерении давления, необходимого для проскока воздуха через мембрану (начала объемного течения газа), заполненную жидкостью, которая по отношению к ней является смачивающей. Надо отметить, что проскок газа через смоченную мембрану будет наблюдаться в первую очередь через самые крупные поры, радиус которых можно рассчитать по уравнению Лапласа:

D = 4∙γ ∙(cos θ) / P, (1)

где D – диаметр поры, имеющей форму капилляра (мкм),

γ – поверхностное натяжение на границе жидкость – воздух (для воды 72 дин/см)

θ – краевой угол смачивания (момент проскока газа означает, что контактный угол

θ равен нулю (соs θ = 1))

Р – точка пузырька.

Т.е. в случае воды это уравнение приобретает вид:

D = 221,3 / Р,

где Р – измеряется в см рт.ст.

Из формулы (1) следует, что метод точки пузырька не зависит от природы применяемой жидкости. Однако известно, что при определении пор в одной и той же мембране с использованием различных смачивающих жидкостей: воды, метанола, этанола, н-пропанола, изопропанола дает различные результаты. Явление это малоизучено, вероятно это связано с эффектами смачивания. Поэтому были выбраны еще несколько стандартных смачивающих жидкостей.

В случае измерения очень мелких пор, если в качестве смачивающей среды используется вода, давление, при котором достигается точка пузырька, может быть настолько большим, что происходит деформация мембраны, что сделает результаты измерения недействительными. Поэтому для получения достоверных результатов измерения следует применять жидкости, у которых поверхностное натяжение меньше, чем у воды. Наиболее распространенным в этом случае является минеральное масло со значением поверхностного натяжения 34,7 дин/см. В этом случае уравнение Лапласа принимает вид:

D = 106 / Р

где Р – измеряется в см рт.ст.

Для мембран с еще меньшим размером пор используют еще одну смачивающую жидкость – изобутанол. Сила поверхностного натяжения изобутанола составляет 1,7 дин/см, что позволяет измерять поры в 40 раз меньше, чем это позволяет сделать смачивание водой. Однако в этом случае необходимо убедиться в том, что материал мембраны химически совместим с изобутанолом.

Строго говоря, все выше представленные рассуждения и формулы для определения размера пор методом пузырька справедливы лишь в том случае, если пора имеет цилиндрическую форму. На практике же чаще встречаются мембраны, у которых извилистая пористая структура. Мало того, в большинстве случаев сечение пор больше напоминает эллипс, а не круг.

Возникает вопрос: А чему же тогда соответствуют обозначения размеров пор, проставляемые фирмами-изготовителями мембран, ведь при массовом производстве мембран их размер пор не измеряют, а рассчитывают с помощью математических моделей, основанных на теории капиллярности. Т.е. возникает дилемма. Размеры фильтрующихся частиц мы измеряем непосредственно – под микроскопом, а точка пузырька определяется косвенно из гидродинамики. И, тем не менее, практически все производители указывают точный размер пор мембран.

Поскольку форма поры оказывает существенное влияние на измеренное значение давления точки пузырька производители мембран пускаются на всякого рода «выдумки». А именно в числитель нашего исходного выражения (1) вводят некую поправку, учитывающую форму пор. Назовем эту поправку k. Обычно фирмы-изготовители не приводят то, каким образом получается этот коэффициент, однако известно, что обычно он получается опытным путем для каждого типа мембран.

А можно ли теоритически получить выражение, связывающее точку пузырька и размер некруглой поры? Оказывается, да.

Исходными данными нам будет служить то, что в нашем случае измерения точки пузырька участвуют две противоположно направленные силы: первая (положительная) – сила поверхностного натяжения; вторая (отрицательная) – гидростатическая. Первая, как известно, связана с габаритами поры (периметром) через коэффициент поверхностного натяжения и краевой угол смачивания. Вторая – через прилагаемое усилие (давление газа). В точке пузырька эти противодействующие силы равны. Т.е. можно записать, что:

(периметр сечения поры) · γ ∙ cos θ = (площадь сечения поры) ∙ Р (2)

Как известно из геометрии, эллипс имеет две оси (см. рисунок) – малую (b) и большую (a). При этом именно от первой зависит размер частиц, которые смогут пройти через мембрану. Площадь эллипса равна произведению длин большой и малой полуосей эллипса на число пи: (S = π · a · b). Если мы обозначим (по аналогии с круглой порой двойную длину полуоси b через D, а двойную длину полуоси a через D1), а соотношение D1 к D через Е, то формулу для вычисления площади эллипса можно записать следующим образом:

S = π · (D1/2) · (D/2) = π · (D · E/2) · (D /2) = (π · D2 · E)/4

В случае круга Е = 1, и мы получим из приведенной выше формулы – формулу для вычисления площади круга.

Аналогичные рассуждения, выполненные применительно к формуле для приблизительного вычисления периметра эллипса, нам дадут следующее выражение:

L = π · D2 · [(1+E2)/2]1/2

Подставив полученные формулы в наше выражение (2) и преобразовав его таким образом, чтобы можно было сравнить результат с формулой (1), мы видим, что уравнение для определения диаметра поры при эллиптическом сечении поры имеет вид:

И опять же в случае круга Е = 1, и мы получим из приведенной выше формулы уравнение (1).

Из этого выражения следует, что размер поры, вычисленный из предположения, что она имеет круглое сечение, будет всегда больше, чем пора эллиптического сечения на 25 – 30%. Поэтому если нам при решении задачи микрофильтрации нам требуется гарантированная степень стерилизации, а не высокая точность классификации мембран по размерам, то, по-видимому, можно пренебречь геометрией пор и сделать допущение о том, что они имеют круглое сечение.

А поскольку точно определить геометрию пор можно только после дополнительных трудоемких исследований, то используя простой метод точки пузырька для определения размера пор мембраны, мы имеем дополнительный фактор безопасности.

ПРОВЕРКА СТЕРИЛИЗУЮЩИХ ФИЛЬТРОВ НА ЦЕЛОСТНОСТЬ

Проверка стерилизующих фильтров на целостность

Стерилизующая фильтрация газов и жидкостей существует на любом фармацевтическом предприятии. В соответствии с требованиями GMP при использовании систем фильтрации в технологических процессах предприятия необходимо проверять стерилизующие фильтры на целостность. Правила GMP рекомендуют проверять стерилизующие системы фильтрации до начала работы и требуют обязательной проверки на целостность после завершения процесса фильтрации. Таким образом, исключается возможность получения некачественного продукта из-за дефекта стерилизующей мембраны фильтра.

Для этих целей компанией Donaldson Ultrafilter разработан и производится прибор для диагностики целостности фильтров Membra-Check it-01. Прибор позволяет тестировать гидрофильные и гидрофобные фильтры, установленные в фильтродержатель, или капсульные фильтры, а при использовании специальной приставки поверять манометры на точность измерения.

Прибор и программное обеспечение полностью соответствует требованиям FDA и международным стандартам, предъявляемым к электронной измерительной технике. Прибор позволяет проводить следующие тесты:

— тест потери давления

— совместный диффузионный и тест на «точку пузырька»

— диффузионный тест с автоматическим смачиванием фильтра

— водо-интрузионный тест на корпусах большого объема (свыше 150л)

— водо-интрузионный тест с автоматической сушкой фильтра

— водо-интрузионный тест с предварительным охлаждением фильтра после стерилизации

— определения объема сосудов от 0,1 до 32 л

Проверка фильтров на целостность основана на физических явлениях, связанных с процессом взаимодействия смачивающей жидкости и мембраной фильтра.

Диффузионный тест основан на диффузии сжатого газа через смоченную мембрану фильтроэлемента. При этом сжатый воздух растворяется в жидкости, находящейся в порах мембраны, и выходит на обратной стороне фильтра. Под величиной диффузии понимается определенный заданный объем газа, который необходим для компенсации потерь газа вследствии диффузии для поддержания постоянного давления. В поврежденном фильтре величина диффузии значительно превышает заданный параметр на данный тип фильтра. В качестве смачивающей жидкости для гидрофильных фильтров применяется вода, а для гидрофобных — органические растворители (этиловый или изопропиловый спирты) или их смесь с водой. В качестве тестирующего газа используется сжатый воздух или азот.

Тест потери давления проверяет герметичность фильтрационной системы по потере давления за определенный промежуток времени.

Тест на точку пузырька подразумевает плавное повышение давления в системе до образования постоянного воздушного потока. Давление, при котором происходит выдавливание воды из поры фильтра и образование постоянного воздушного потока, называется точкой пузырька.

В ходе водо-интрузионного теста происходит заполнение колокола гидрофобного сухого фильтра водой и подачей сжатого воздуха. При этом измеряется объем воды, который проникает в поры гидрофобного фильтра. Если объем воды не превышает определенного значения, то фильтр прошел проверку на целостность.

Проведение тестов не нарушает стерильность фильтроэлемента, и после проведения теста фильтрационная система полностью готова к работе.

Прибор Membra-Check it-01 может хранить в своей памяти до 100 тестовых программ, и оператору только требуется выбрать нужную, а прибор в автоматическом режиме проведет тест. Небольшие габариты и вес позволяют использовать прибор на всем предприятии, а встроенный принтер и автономное питание позволяют получать результаты испытаний непосредственно на месте.

При необходимости все пневматические линии прибора могут быть промыты горячей водой (до 85 0 С) или моющими средствами, а датчик давления простерилизован в автоклаве.

Прибор изначально комплектуется необходимыми переходниками и адаптерами для подключения к любым типам фильтродежателей. Для проведения тестов небольших фильтров прибор оснащен специальным держателем, который позволяет проводить тесты даже на насадках для шприца.

Для внесения изменений в тестовые программы используется компактная клавиатура, или прибор непосредственно подключается к ПК, на который можно перенести результаты измерений или добавить тестовые программы. Программное обеспечение просто и удобно в работе.

Компания ООО «Далва Консалтинг» является официальным представительством Donaldson Ultrafilter и осуществляет поставки фильтрационного оборудования на территории РФ. При поставке прибора Membra-Check it-01 персонал предприятия проходит обязательное обучение работе с прибором.

Методы определения точки пузырька в порометре POROLUX™ 1000. Определение «правдивой» точки пузырька

В данной статье будут рассмотрены особенности измерения Первой Точки Пузырька (FBP) на приборе POROLUX™ 1000. Уникальной особенностью данного прибора, является возможность выбора режима обнаружения точки пузырька. Пользователь может выбрать методику обнаружения точки пузырька основанную на стандарте ASTM F-316, или же воспользоваться методикой предложенной разработчиками прибора, и которая, по мнению производителя, позволяет измерить реальный размер максимальной поры в образце.

POROLUX™ 1000 – это порометр капиллярного потока, снабженный высокоточными контроллерами потока и давления, и предназначенный для измерения пор диаметром от 18 нм до 500 мкм. В стандартном исполнении прибор снабжен сразу тремя камерами для образцов размером: 13, 25, 47 мм. Это позволяет измерять образцы с различной пористостью (чем меньше пористость, тем большего диаметра должен быть образец). Установленные камеры предназначены для исследования плоских образцов круглой формы, однако при необходимости, для выполнения нестандартных задач, имеется возможность изготовить камеры любого другого диаметра и формы. Перед исследованием пористый образец, предварительно смачивается специальной жидкостью, которая должна полностью заполнить поры в образце. Для этого, необходим хороший контакт между жидкостью и образцом. Возможно использование различных жидкостей (спиртов, силиконовых масел, перфторэфиров), однако, их поверхностное натяжение должно быть точно известно, и введено в программу перед выполнением измерений. Поиск значений поверхностного натяжения жидкости обычно не является проблемой, поскольку для многих веществ они хороши известны. Это значение используется при пересчете измеренного давления на размер пор.

В порометре капиллярного потока, давление азота или другого инертного газа постепенно увеличивается в пределах выбранных границ. Расходомер контролирует поток газа, проходящего через образец. На графике, поток газа отображается как функция давления. Смачивающая жидкость вытесняется из больших пор при меньшем давлении, а для опустошения меньших пор, требуется более высокое давление. Первоначально проводят измерение на смоченном образце (мокрая кривая), а затем проводят тот же эксперимент для полностью сухого образца (сухая кривая).

«Правдивая» точка пузырька

В порометрии капиллярного потока, точка пузырька долгое время определялась по методике, описанной в стандарте ASTM F-316, как давление, измеренное при предварительно заданном потоке. Это, так называемый расчетный режим измерения точки пузырька. Когда прибор работает в этом режиме, то в программе можно выбрать несколько предопределенных потоков для расчета Первой Точки Пузырька. В режиме определения «правдивой» точки пузырька, POROLUX™ 1000 находит настоящую, определенную физически точку пузырька.

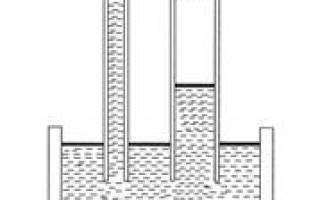

Первый разработчик анализаторов точки пузырька, определял точку пузырька более точным способом: фильтр помещался в маленькую емкость, заполненную водой или другим растворителем, которая подсоединялась к источнику давления, позволяющему постепенно наращивать давление (см. рис.1). Давление, при котором наблюдался первый продолжительный поток пузырьков, и есть давление точки пузырька. Это давление можно легко пересчитать на размер поры в точке пузырька.

Рисунок 1: Схема первого Анализатора точки пузырька

Режим определения «правдивой» точки пузырька похож на метод, используемый в первых анализаторах. Внутри POROLUX™ 1000, помимо датчика давления и потока, находится маленький контроллер расхода. До тех пор пока первая пора не откроется, вся камера для образцов является закрытой системой (см. рис.2), поэтому, небольшой постоянный газовый поток, будет давать небольшое линейное увеличение давления.

Рисунок 2: Схематичное устройство камеры для образцов в POROLUX™ 1000

В методике определения «правдивой» первой точки пузырька, пользователь может выбрать скорость потока от 5 до 30 мл/мин. Результатом подачи газа, будет линейное увеличение давления в камере для образцов. Когда первая (наибольшая) пора откроется, произойдет резкое снижение скорости увеличения линейного давления. Поэтому первая производная давления от времени, постоянно отслеживается. Давление «правдивой» точки пузырька – это давление, при котором первая производная начинает отклоняться от прямой линии. В программе, пользователь может задать необходимое максимальное отклонение от прямой линии в процентах (см. рис.3). Соответствующий размер пор определенный по этому давлению, называют «правдивой» точкой пузырька.

Рисунок 3: Линейное увеличение давления и первая производная от давления как функция времени для типичного теста точки пузырька

В таблице 1 приведены результаты определения «правдивой» точки пузырька для двух различных образцов проведенные несколько раз. Были установлены идентичные настройки измерения: 30 мл/мин для потока газа к образцу, и требуемое отклонение сигнала давления – 50%. Как Вы можете убедиться, метод дает хорошо воспроизводимые результаты.

Давление точки пузырька

Испытание целостности мембранных фильтров

1. ОБЩИЕ ПОЛОЖЕНИЯ

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Методические указания устанавливают порядок подготовки и проведения испытания целостности мембранных фильтров дискового и патронного типов, предназначенных дли стерилизующей фильтрации водных и органических растворов лекарственных веществ, воды, спиртов и органических растворителей, используемых в производстве инъекционных лекарственных средств.

1.2. Под мембранными фильтрами дискового типа (мембранами) подразумеваются пористые пленки с порами размером 0,22 мкм, изготовленные из полимерных материалов на основе производных целлюлозы, полиамида, политетрафторэтилена, поливинилидендифторида и др.

1.3. Под мембранными фильтрами патронного типа (фильтрэлементами) подразумевается конструкция цилиндрической формы, состоящая из мембраны складчатой конфигурации с порами размером 0,22 мкм и опорных подложек по обе стороны мембраны, помещенных между двумя перфорированными корпусами. Оба конца фильтрэлемента герметизируются торцевыми колпачками путем термосварки. Фильтрэлементы используются в основном при фильтрации больших объемов жидкостей (400 л и более).

1.4. Испытания мембранных фильтров проводят методом «точки пузырька». Метод является неразрушающим структуру испытуемой мембраны способом контроля целостности мембранного фильтра и герметичности собранной простерилизованной установки непосредственно перед и после фильтрации рабочего раствора.

В основе метода лежит явление капиллярности, в соответствии с которым высота подъема жидкости в капилляре обратно пропорциональна диаметру последнего, так что, чем меньше размер пор мембраны, тем выше давление, соответствующее «точке пузырька». Для испытания мембрану, закрепленную в фильтродержателе, смачивают жидкостью, удаляют избыток жидкости фильтрацией при невысоком давлении. Затем постепенно повышают давление, наблюдая за появлением пузырьков воздуха из помещенного в жидкость выходного штуцера фильтродержателя, и определяют давление «точки пузырька». В качестве смачивающей жидкости используют воду для гидрофильных мембран и низший спирт или водно-спиртовую смесь — для гидрофобных мембран.

В случае повреждения мембраны или негерметичности фильтрационной установки давление «точки пузырька» не достигается, пузырьки газа начинают появляться при значительно меньшем давлении в зависимости от природы и места расположения дефекта (трещины, повреждения).

1.5. Герметичность установок патронного типа и целостность фильтрэлементов может быть установлена по методу удерживания давления или по методу диффузионного потока с использованием автоматических приборов. Испытания по этим двум методам проводятся при давлении, равном соответственно 60% и 80% значения «точки пузырька». Газ, находясь под давлением и контактируя с поверхностью жидкости, растворяется и начинает диффундировать в направлении снижения его концентрации, пока не достигнет стороны мембраны с меньшим давлением, где он выделяется. Измерив величину падения давления в единицу времени или объем продиффундировавшего через мембранный фильтр газа, определяют готовность фильтрационной системы к работе.

1.6. Испытание должно проводиться в «чистом» помещении на рабочем месте, оборудованном установкой подачи ламинарного потока стерильного воздуха (1 класс чистоты).

1.7. Персонал, проводящий испытание, должен работать в стерильной технологической одежде из безворсовой ткани и в перчатках.

Доступ к полной версии этого документа ограничен

Ознакомиться с документом вы можете, заказав бесплатную демонстрацию систем «Кодекс» и «Техэксперт».

Методика проведения теста на целостность

Способ тестирования фильтроэлемента на целостность зависит, прежде всего, от материала мембраны. Для гидрофильных фильтров наиболее распространенными являются тест прямого потока (Forward Flow Test (FF)), который также называется Diffusive Flow Test, и тест точки пузырька (Bubble Point Test (BP)). Оба теста могут проводиться с использованием специальных жидкостей для смачивания (чаще всего это смесь спирта и воды), которые также применяются и для гидрофобных фильтров. Тест на проникновение воды – Water Intrusion Test (WIT), с помощью которого могут тестироваться гидрофобные фильтры, используется без применения органических растворителей, в частности, перед использованием фильтра. Важным условием теста прямого потока (FF) и теста точки пузырька (BP) является полное смачивание фильтрационных мембран. Обычно в качестве жидкости для смачивания можно использовать воду, смесь воды и алкоголя, или сам фильтруемый продукт. Тест точки пузырька (BP) является самым старым методом проверки на целостность. Раньше он использовался как визуальный тест для грубых фильтрационных мембран. Возможные дефекты в фильтре определялись визуально при наблюдении цепи пузырьков, поступающих из фильтрационной мембраны на поверхность. Общепринятый способ проверки микропористых фильтров в установленном состоянии сегодня проводится иначе. Тестовое давление, которое подается на тестируемую смоченную мембрану, повышается постепенно, при этом поток воздуха через мембрану для каждого значения давления заранее определен. В момент, когда давление достигает значения, при котором оно превышает капиллярные силы самых больших пор в фильтре, измеряемый поток воздуха непропорционально возрастает. Измерительным прибором это явление отмечается как давление пузырька (Bubble Point). Таким образом, тест точки пузырька (BP), проводимый в настоящее время, основан на выявлении больших пор среди пор, распределенных по мембране. В отличие от визуального теста, проводимого ранее для грубых мембран, который в достаточной мере мог выявить только отдельные дефекты, такое определение дефектов, или больших пор, негативно влияющих на улавливающую способность микропористого фильтра, на современном уровне является недостаточным. По этой причине многие производители фильтров рекомендуют при проверке целостности фильтроэлементов пользоваться не только одним тестом точки пузырька (BP). Тест прямого потока (FF), который является сравнительно новым способом, проводится при постоянном тестовом давлении ниже давления пузырька (Bubble Point). В результате разницы давления на поверхности мембраны используемый для теста газ проникает через смоченную мембрану, причем тестовым прибором измеряется величина диффузионного потока. Возможные дефекты повышают величину этого потока, так что тест прямого потока (FF) в первую очередь определяет искомые дефекты, и в меньшей степени проводит проверку на наличие больших пор. Тест на проникновение воды (WIT) по принципу измерения подобен тесту прямого потока (FF). Правда, гидрофобная мембрана не смачивается, а полностью покрывается водой и нагружается давлением. Вода выдавливается из гидрофобной мембраны, однако незначительное количество воды испаряется в условиях повышенного давления на поверхности раздела фаз и проходит сквозь мембрану в виде пара. Этот поток полученного пара измеряется, причем повышенный поток свидетельствует о поврежденной мембране. Повышенный поток вызван дефектами, которые способствуют непосредственному прохождению воды через гидрофобную мембрану. В фармацевтической промышленности для проведения теста на целостность, как правило, используются полуавтоматические приборы. При приобретении нового прибора, наряду с его стоимостью, важно учесть и ряд других критериев, которые в значительной степени влияют на выбор.

Важным критерием эффективного и надежного использования прибора для проведения теста на целостность является простота в управлении, как для квалифицированного персонала, так и для пользователя с недостаточным уровнем квалификации. Логичная последовательность в функциях управления системы для оператора значительно облегчает пользование прибором. Кроме того, современные приборы позволяют сохранить результаты тестирования отдельных фильтров, а в дальнейшем, при необходимости, эти результаты можно легко вызвать из памяти. У пользователя должна быть возможность просматривать результаты тестов с самого начала тестирования, поскольку тестирование и работа с неправильными параметрами может привести к нежелательным последствиям для производства. В этом отношении прибор для считывания штрихкодов Barcode Reader в значительной степени облегчает работу. Это устройство ускоряет ввод данных о фильтре и одновременно снижает риск введения ошибочных показаний. Задача прибора для проверки целостности фильтров заключается в проверке установленных на производстве фильтров различных производителей. Типичными параметрами теста прямого потока (FF) и теста на смачивание (Wasserintrusionstest) является измерение тестового давления и граничного/предельного давления потока, а при тесте пузырька (BP) – определение минимально допустимого давления точки пузырька (Bubble Point). Если от прибора требуется измерение и других параметров, то необходимо учитывать, что эти параметры и их влияние на конечный результат измерения известны только производителю прибора.

Документация, содержащая результаты тестирования, может быть представлена как в печатной, так и в электронной форме, причем последняя играет все более важную роль. Особенно следует принимать во внимание взаимосвязь и надежность данных. Это же оговаривается и в существующих предписаниях, касающихся сохранения данных, что подробно описано в пункте 21 Кодекса (инструкции) федеральных нормативов (Code of Federal Regulations (21 CFR Part 11). Необходимая нормативная документация ограничивается не только протоколами тестирований, но и содержит сопроводительную документацию для прибора. К ней относятся руководства по эксплуатации, документация, содержащая техническую спецификацию прибора и относящиеся к ней квалификационные тесты. В случае необходимости пользователь на фармацевтическом производстве должен уметь обращаться к стандартной документации производителя прибора. Таким образом, если серийный прибор классифицирован по стандартам GAMP 5 (Good Automated Manufacturing Practice), категория 3, то это требует со стороны обслуживающего персонала соблюдения URS (спецификация технических требований для пользователя – User Requirements Specification) и наличия свидетельства, подтверждающего соблюдение этой спецификации. Здесь также допускается обращение к общей документации производителя прибора.

Современные приборы для проверки целостности могут быть подключены к автоматизированным процессам, при этом управление ними может осуществляться при помощи общей удаленной системы управления процессом. В этом случае выбор двухсторонней коммуникации является благоприятным фактором, поскольку системой управления посредством устройства Profibus осуществляется передача команд, введение параметров в прибор и получение результатов. В современном производстве особенно важную роль играет сопутствующее оснащение – подключения и приборы, которые с самим процессом тестирования на целостность связаны лишь косвенно. В современных приборах для проверки на целостность большое значение играет подключение к сети – по кабелю или беспроводным способом.

Существенным моментом при выборе прибора для поверки целостности фильтроэлементов является простое и надежное проведение самого теста на целостность для получения однозначных результатов тестирования высокой точности. Это обеспечивается во многом благодаря точной документации и валидации со стороны производителя прибора. Возможность гибкого подключения данных приборов в электронную систему управления, сбора и контроля данных в будущем будет приобретать все более важное значение.