Влияние температуры и давления на процесс ректификации

Влияние основных параметров на процесс ректификации

Основными параметрами, влияющими на процесс ректификации газовых смесей, являются: давление, температура, количество теоретических тарелок в колонне и флегмовое число.

Повышение давления при ректификации приводит к увеличению температур кипения и конденсации компонентов разделяемых смесей, возможности применения более дешевых хладоагентов в конденсаторах-холодильниках ректификата и уменьшения их теплопередающей поверхности, уменьшению необходимого диаметра колонны или к росту ее производительности при одном и том же диаметре, однако с повышением давления уменьшается коэффициент относительной летучести компонентов и ухудшается четкость ректификации, увеличивается теплопередающая поверхность рибойлера и затраты на нагрев сырья и подвод тепла в колонну, а при термолабильности продуктов возможна их деструкция из-за повышения температур. Максимальное давление не должно приближаться к критическому для разделяемой смеси во всех сечениях колонны.

Обычно давление в колоннах для разделения газовых смесей составляет (МПа): для этановой колонны — 3,5-4,0; для пропановой — 0,8-2,0; для бутановой — 0,3-1,6; для изобутановой — 0,8-2,0.

От температурного режима колонны, который определяется давлением зависит фазовое состояние сырья на входе в колонну, а также ректификата, остатка и продуктов в других сечениях колонны. Температурный режим тем выше, чем выше давление в колонне.

С увеличением числа теоретических тарелок и флегмового числа четкость ректификации газовых смесей возрастает, при этом для минимизации эксплуатационных затрат для получения одной и той же четкости ректификации целесообразно увеличивать число тарелок, уменьшая флегмовое число. Флегмовые числа в колоннах для разделения газовых смесей колеблются от 0,5 до 20-25, а число реальных тарелок (к.т.д. — 0,25-0,50) — от 60 до 180 штук (число тарелок в колонне тем больше, чем более близкокипящие компоненты разделяют).

Принципы технологического расчета ректификационных

Колонн ГФУ

Целью технологического расчета ректификационных колонн для разделения газовых смесей является определение технологического режима ее работы (давление, температуры, расходы орошения и др.) и основных геометрических размеров (диаметра и высоты). Методика технологического расчета подобных колонн достаточно подробно изложена в специальной литературе [17,19,20] и поэтому в настоящем учебном пособии изложена лишь последовательность укрупненного расчета, которая заключается в следующем:

1. Задаются производительность колонны по сырью F, его состав и требования к качеству получаемых продуктов.

2. Определяют количество ректификата колонны (Д) по формуле:

Д = , моль/ч (8.4)

где F — количество сырья колонны, моль/ч.

Х¢F , у¢Д, Х¢R — мольное содержание основного продукта колонны

(определяется по названию ректификата колонны) в

сырье, ректификата и остатка.

3. Составляют материальный баланс колонны (практически все колонны для разделения газовых смесей — простые): сырье — F, ректификат — Д и остаток R = F-Д (потерями пренебрегают).

4. Задаются давлением и кратностью острого орошения в колонне и определяют ее температурный режим, после чего составляют ее тепловой баланс и определяют количество тепла, подводимого в рибойлере.

5. По практическим данным принимается число реальных или теоретических тарелок в колонне и с помощью коэффициента полезного действия переходят от теоретических тарелок к реальным или наоборот.

Влияние температуры на четкость ректификации

Величины температур и давлений в колонне определяют как возможность правильного ведения процесса ректификации, так и его экономические показатели.

Выбор давления в ректификационной колонне обусловлен главным образом необходимым температурным режимом: давление в колонне повышается по сравнению с атмосферным, когда необходимо повысить температуру в колонне, или понижается путем создания вакуума, когда температура в колонне должна быть снижена.

Путем подбора соответствующего давления в ректификационной колонне обеспечивают такой температурный режим, при котором для сжиженных агентов можно использовать дешевые и легко доступные хладагенты – воду и атмосферный воздух.

Вместе с тем при повышении давления в колонне увеличивается и температура остатка, отбираемого из низа колонны. Это приводит к увеличению поверхности кипятильника вследствие уменьшения средней разности температур между теплоносителем и нижним продуктом колонны или к необходимости применения более высокотемпературного и более дорогого теплоносителя.

Кроме того, давление в ректификационной колонне может быть обусловлено также работой других аппаратов технологической установки, а также сопротивлением аппаратов и коммуникаций, расположенных после ректификационной колонны.

Понижение давления в ректификационной колонне путем создания ваакума позволяет снизить температуру в колонне, что бывает необходимо при разделении компонентов, обладающих высокими температурами кипения или термической нестабильностью.

При подаче в колонну жидкости, недогретой до температуры начала кипения, весь поток сырья (gF=F) смешивается в секции питания с потоком флегмы, стекающей с верхней тарелки концентрационной части колонны. На верхней тарелке отгонной части колонны сырьевый поток должен нагреваться до более высокой температуры за счет конденсации части паров, поступающих на эту тарелку.

При этом весь поток паров, покидающий верхнюю тарелку отгонной части колонны, поступает в концентрационную часть колонны в неизменном состоянии. Если сырье поступает в колонну при температуре начала кипения, т.е только в жидкой фазе (е=0), то, как и в предыдущем случае, весь паровой поток из отгонной части колонны будет поступать в концентрационную часть колонны в неизменном состоянии. Однако вследствие более высокой температуры нагрева сырья степень конденсации паров на верхней тарелке отгонной части колонны будет меньше.

При вводе в колонну сырья в парожидкостном состоянии, т.е. при доле отгона 0 0.

Если температура сырья, поступающего в колонну, будет равна температуре его полного однократного испарения, то все сырье будет вводится в колонну в виде насыщенных паров при е=1 и =F. В этом случае в отгонную часть колонны поступает флегма только из концентрационной части колонны, а поток паров является результатом смешения.

При нагреве сырья выше температуры полного однократного испарения произойдет перегрев паров. Отличие будет состоять в том, что тепло перегрева паров должно быть снято в верхней части колонны при их контактирование с более холодной флегмой, стекающей по тарелкам концентрационной части колонны. Чтобы не допустить чрезмерного повышения температуры флегмы, стекающей с нижней тарелки концентрационной части колонны, необходимо увеличить массу этой флегмы или понизить температуру флегмы в вышележащих сечениях концентрационной части колонны.

При изменении температуры вводимого сырья будет изменяться его энтальпия, а также изменяется количество отведенного тепла из конденсатора и количество подведенного тепла в кипятильник. При повышении температуры сырья количество отбираемого в конденсаторе тепла должно также увеличиваться. При этом возрастает поток флегмы в концентрационной части колонны, а количество подводимого в кипятильнике тепла уменьшается.

Таким образом, с увеличением температуры вводимого в колонну сырья масса орошения в концентрационной части колонны также увеличивается.

Поэтому наименьшим поток орошения будет при питании колонны жидкостью, недогретой до начала кипения, а наибольшим – при питании колонны перегретым паром.

При увеличении доли отгона (температуры) сырья увеличивается общий расход тепла, особенно на нагрев и испарение сырья, хотя и уменьшается количество тепла, подводимого в кипятильнике.

Обычно при выборе доли отгона сырья принимают режим, который с учетом, как работы самой колонны, так и других факторов является в некотором смысле оптимальным.

Так, например, поскольку температура сырья меньше температуры низа колонны, то для его нагрева в целом ряде случаев можно использовать менее высокотемпературный, а следовательно, и более дешевый теплоноситель. В случае же использования одинакового теплоносителя, например, в трубчатой печи, для передачи одного и того же количества тепла сырью и остатку нагрев сырья может потребовать меньшей поверхности теплообмена вследствие большей разности температур.

Таким образом, для выбора оптимального режима ректификационной колонны требуется всесторонний анализ, учитывающий ряд факторов: расход тепла и холода, наличие соответствующих теплоносителей и хладоагентов, требуемые поверхности кипятильника, нагревателя сырья и конденсатора, размеры колонны и др.

Влияние давления на процесс ректификации.

Повышенное давление применяется, когда компоненты при атмосферном давлении являются газами или имеют температуру кипения близкую к температуре окружающей среды.

Небольшое повышенное давление увеличивает температуру верха колонны и температуру конденсации.

Вакуум используют при высоких температурах кипения высококипящих компонентов и их склонности к разложению при нагревании.

Если повышение давления увеличивает относительную летучесть, то может быть оправданной работа при повышенном давлении.

Конденсация паров из колонны высокого давления производится в кипятильнике колонны низкого давления, при этом уменьшается расход воды и энергозатраты: исключается расход теплоносителя для подогрева куба колонны низкого давления и расход хладагента на дефлегматор колонны высокого давления.

Изменение давления по сравнению с атмосферным увеличивает металлоемкость колонны (растет толщина стенки). При повышенном давлении растет плотность и уменьшается объем паров, уменьшается диаметр колонны. Под вакуумом наоборот.

Если в колонне повышенное давление, то растет расход электроэнергии для подачи сырья (насос).

Особенности работы ректификационной колонны с вводом водяного пара.

Ввод водяного пара в ректификационную колонну обусловлен желанием снизить температуру процесса, с тем чтобы избежать разложения нефтепродукта (перегонка мазута, тяжелых нефтяных остатков и т.п.).

Во многих случаях водяной пар вводят под нижнюю тарелку отгонной части ректификационной колонны, чтобы испарить часть жидкости в низу колонны, образовать восходящий поток паров и обеспечить процесс ректификации в нижней части колонны. Особенно это практикуется в тех случаях, когда подвести тепло в низ колонны через кипятильник не представляется возможным или когда не требуется высокой четкости разделения и ввод водяного пара позволяет более просто оформить процесс ректификации.

Подвод тепла с помощью кипятильника в ряде случаев исключается, так как при высокой температуре в низу колонны может произойти термическое разложение продукта: мазута, гудрона, высококипящих дистиллятов и т.п.

При вводе в низ колонны водяного пара парциальное давление паров углеводородов снижается, что способствует испарению жидкости (ее кипению) при более низкой температуре. Тепло, необходимое для испарения жидкости, отнимается от самой жидкости, вследствие чего ее температура понижается.

Расход водяного пара обычно невелик и составляет 1,5 — 3 % массы исходного сырья. Важно, чтобы водяной пар был перегретым или сухим насыщенным, так как вследствие значительной теплоты испарения влаги наличие даже небольшого ее количества приведет к сильному охлаждению остатка и уменьшению массы паров.

Ведение процесса с водяным паром увеличивает общий объем паров и приводит к необходимости иметь колонну большего диаметра.

Способы создания орошения в колонне.

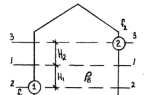

Парциальный конденсатор.Данный способ отвода тепла заключается в том, что пары уходящие с верхней тарелки концентрационной части колонны, поступают в парциальный конденсатор, где частично конденсируются. Образовавшийся при этом поток флегмы, возвращается самотеком на верхнюю тарелку колонн в качестве орошения, а пары дистиллята отводятся из конденсатора. При таком способе образования орошения принимают, что пары дистиллята и поток флегмы, стекающий из парциального конденсатора, находятся в равновесии, т.е. парциальный конденсатор эквивалентен одной теоретической тарелке.

Парциальный конденсатор для отвода тепла на верху ректификационных колонн обычно используют при небольшой их производительности и при сравнительно невысоких температурах верха колонны.

Такое ограничение обусловлено трудностями размещения теплообменного аппарата большой поверхности на верху колонны.

Холодное испаряющееся орошение.

Поток паров с верхней тарелки концентрационной части колонны направляется в конденсатор, где в отличие от парциальной конденсации полностью конденсируется и охлаждается. Образовавшаяся холодная жидкость делится на поток дистиллята и поток холодного орошения, возвращаемого на верхнюю тарелку колонны. Эта холодная жидкость, состав которой равен составу дистиллята, контактирует с парами, поступающими с нижележащей тарелки. В результате этого контакта пары охлаждаются до температуры и, частично конденсируясь, образуют поток горячего орошения, количество которого и определяет процесс ректификации. Холодное орошение, поступившее в колонну, полностью испаряется и вместе с парами дистиллята поступает в конденсатор, где отводится тепло Таким образом, холодное испаряющееся орошение непрерывно циркулирует между верхней тарелкой и конденсатором, являясь переносчиком тепла.

Однако в отличие от парциального конденсатора для эксплуатации такой схемы отвода тепла требуется установка насосов и затрачивается дополнительно энергия для подачи орошения наверх колонны.

Дата добавления: 2018-08-06 ; просмотров: 481 ; ЗАКАЗАТЬ РАБОТУ

Выбор давления и температурного режима в ректификационной колонне

При принятых значениях флегмового числа, числа и типа тарелок на экономические показатели процессов перегонки наибольшее влияние оказывают давление и температурный режим в колонне. Оба эти рабочих параметра тесно взаимосвязаны: нельзя оптимизировать, например, только давление без учета требуемого температурного режима и наоборот.

При оптимизации технологических параметров колонн ректификации целесообразно выбрать такие значения давления и температуры, которые:

- обеспечивают состояние разделяемой системы, далекое от критического (иначе нельзя реализовать процесс ректификации), и возможно большее значение коэффициента относительной летучести;

- исключают возможность термодеструктивного разложения сырья и продуктов перегонки или кристаллизации их в аппаратах и коммуникациях;

- позволяют использовать дешевые и доступные хладоагенты для конденсации паров ректификата (вода, воздух) и теплоносители для нагрева и испарения кубовой жидкости (например, водяной пар высокого давления), а также уменьшить требуемые поверхности холодильников, конденсаторов, теплообменников и кипятильников;

- обеспечивают нормальную работу аппаратов и процессов, связанных с колонной ректификации с материальными и тепловыми потоками;

- обеспечивают оптимальный уровень по удельной производительности, капитальным и эксплуатационным затратам.

По величине давления колонны ректификации, применяемые на промышленных установках перегонки нефтяного сырья, можно подразделить на следующие типы:

- атмосферные, работающие при давлении несколько выше атмосферного (0,1…0,2 МПа), применяемые при перегонке стабилизированных или отбензиненных нефтей на топливные фракции и мазут;

- вакуумные (глубоковакуумные), работающие под вакуумом (или глубоким вакуумом) при остаточном давлении в зоне питания (≈ 100 и 30 гПа соответственно), предназначенные для фракционирования мазута на вакуумный (глубоковакуумный) газойль или узкие масляные фракции и гудрон;

- колонны, работающие под повышенным давлением (1…4 МПа), применяемые при стабилизации или отбензинивании нефтей, стабилизации газовых бензинов, бензинов перегонки нефти и вторичных процессов и фракционировании нефтезаводских или попутных нефтяных газов.

Повышение или понижение давления в ректификационной колонне сопровождается, как правило, соответствующим повышением или понижением температурного режима. Так, для получения в качестве ректификата пропана требуемая температура верха колонны при давлениях 0,1 и 1,8 МПа составит соответственно –42 и +55 °С. Предпочтительность второго варианта ректификации очевидна, поскольку повышенное давление позволяет использовать для конденсации паров пропана воду, а не специальные хладоагенты и дорогостоящие низкотемпературные системы охлаждения. Перегонка, например, под вакуумом позволяет осуществить отбор без заметного разложения фракций нефти, выкипающих при температурах, превышающих температуру нагрева сырья более чем на 100…150 °С.

Температурный режим, наряду с давлением, является одним из наиболее значимых параметров процесса, изменением которого peгулируется качество продуктов ректификации. Важнейшими точками регулирования являются температуры поступающего сырья и выводимых из колонны продуктов ректификации.

Как показала практика эксплуатации промышленных установок, перегонка нефти при атмосферном давлении осуществляется при температуре в зоне питания ректификационной колонны 320… 360 °С, а вакуумная перегонка мазута – при температуре на выходе из печи не выше 430 °С.

Расчет температуры нагрева сырья проводится по уравнению

выведенному совместным решением уравнения материального баланса процесса однократного испарения

и уравнения равновесия фаз

где X’Fi , y’i и x’i — мольные доли компонента i соответсвенно в исходной смеси, паровой фазе и равновесной жидкости; e’ и (1 — e’) — мольные доли паров и жидкой фазы соответственно; Кpi — константа фазового равновесия компонента i при давлении в системе Р; i, m — номер и число компонентов соответственно.

Температуры выводимых из колонны жидких и парового (верхнего) погонов рассчитываются по нулевой (e‘ = 0) и стопроцентной мольной доле их отгона соответственно при давлениях в точках отбора продуктов ректификации:

При перегонке с водяным паром температура кубового остатка обычно ниже температуры нагрева сырья на 20… 30 °С, а фракций, уходящих из отпарных колонн, на 10…15 °С по сравнению с температурой, поступающей на отпаривание жидкости. При подводе тепла в низ колонны через кипятильник температура кубовой жидкости должна быть на соответствующее число градусов выше температуры поступающей жидкости.

ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ПРОЦЕССОВ ПЕРЕРАБОТКИ НЕФТИ И ГАЗА, С. А. Ахметов, Т. П. Сериков, И. Р. Кузеев, М. И. Баязитов, 2006

Влияние технологических параметров на процесс ректификации

Температурный режим ректификационной колонны. Температурный режим является одним из основных параметров процесса, изменением которого регулируется качество продуктов ректификации. Важнейшими точками контроля являются температуры поступающего сырья и продуктов ректификации, покидающих ректификационную колонну. При расчете ректификации бинарных смесей температуру паров ректификата tD и жидкого остатка tR можно определить по изобарным температурным кривым.

При расчете ректификационных колонн для разделения нефтей и нефтяных фракций температурный режим определяют при помощи кривых однократного испарения (ОИ). Чем легче перегоняемая нефть, чем более полога кривая ОИ и чем меньше давление в испарителе и заданная доля отгона, тем ниже температура нефти на входе в колонну. Как показала практика работы трубчатых установок, перегонка нефти при атмосферном давлении ведется при температурах на входе сырья в ректификационную колонну 320-360 °С. Перегонка мазутов ведется в вакууме и при температуре на выходе из печи не выше 440° С. Температура нагрева мазута в печи лимитируется его возможным разложением и ухудшением качества получаемых масляных дистиллятов (вязкости, температуры вспышки, цвета и др.).

Температуру боковых погонов определяют по нулевой точке на ОИ для отбираемых дистиллятов с учетом их парциального давления. В зависимости от фракционного состава получаемых продуктов, давлении в ректификационной колонне и количества вводимого водяного пара температуры боковых погонов из колонны примерно следующие: лигройнового дистиллята 135-165 °С, керосинового 165-225 °С, дизельного 210-265 °С. В вакуумных колоннах эти температуры составляют: для солярового дистиллята 220-265 °С, веретенного 245-270 °С, машинного 270-290 °С, легкого цилиндрового 290-320 °С, тяжелого цилиндрового 320-360 °С.

Температура нефтяных паров зависит также от давления в колонне и расхода водяного пара. Ее определяют по 100%-ной точке на кривой ОИ с учетом парциального давления смеси этих паров с водяным паром. В отсутствие водяного пара при атмосферном давлении эта температура приближенно равна температуре 75% отгона по кривой ОИ для данного продукта.

Температура остатка для колонн, работающих с вводом водяного пара, примерно на 20-40 °С ниже температуры в питательной секции колонны.

Давление в колонне и расход водяного пара. Давление в колонне поддерживают ниже или выше атмосферного, если необходимо соответственно понизить или повысить температуры отбираемых из колонны продуктов.

Так, перегонку мазута осуществляют в колоннах при глубоком вакууме (остаточном давлении от 10-15 до 50-70 мм рт. ст.), что позволяет проводить ректификацию при сравнительно невысоких температурах и избежать значительного термического разложения продуктов, которое было бы при атмосферном давлении и температурах выше 500° С.

С другой стороны, повышение давления позволяет осуществлять ректификацию низкомолекулярных углеводородов, например пропана и бутанов, при температурах вверху колонны 45-55 °С, когда конденсация паров обеспечивается водой, а не специальными хладоагентами, как при атмосферном давлении. Необходимо иметь в виду, что повышение давления в колонне позволяет повысить удельную производительность колонны по парам.

Таким образом, выбор давления для процесса ректификации требует в каждом конкретном случае соответствующего обоснования.

Давление в различных сечениях данной колонны зависит также от величины гидравлических сопротивлений, возникающих при прохождении паров через тарелки, т. е. от конструкции тарелок, гидравлического затвора и удельного расхода жидкости.

Из опыта работы следует, что в среднем перепад давления на одну тарелку составляет: в атмосферных колоннах 5-10, а в вакуумных 1,5-3 мм рт. ст.

Действие водяного пара аналогично действию вакуума, так как по закону Дальтона водяной пар понижает парциальное давление нефтяных паров и позволяет жидкому нефтепродукту испаряться при более низкой температуре.

Расход водяного пара на атмосферных трубчатых установках обычно составляет 1,2-3,5 вес. %; на вакуумных 5-8 вес. % от перегоняемого сырья.