Давление топливного газа

Системы топливного, пускового, импульсного газа на станции

Система топливного и пускового газа предназначена для очистки, осушки и поддержания требуемого давления и расхода перед подачей его в камеру сгорания и на пусковое устройство (турбодетандер).

Газ для этих систем, аналогично как и для системы импульсного газа, отбирается из различных точек технологических коммуникаций КС: на узле подключения до и после крана №20, из выходного коллектора пылеуловителей и выходного шлейфа компрессорного цеха — перед аппаратами воздушного охлаждения газа.

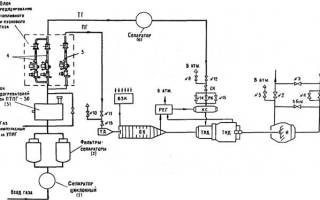

Система топливного и пускового газа имеют блочное исполнение и включают в себя следующее оборудование (рис,6.21): циклонный сепаратор, или блок очистки, фильтр-сепаратор, или блок осушки, подогреватели, блок редуцирования пускового и топливного газа, трубопроводы, замерное устройство, краны № 9, 12, 14 и 15, а также стопорные и регулирующие клапаны топливной системы, пусковое устройство или турбодетандер (ТД).

Работа системы осуществляется следующим образом: газ, отбираемый из технологических коммуникаций КС, поступает на блок очистки или газосепаратор 1, где происходит его очистка от механических примесей. Далее газ поступает в фильтр-сепаратор 2, где происходит его более глубокая очистка от механических примесей и влаги. Затем газ поступает в подогреватель 3 типа ПТПГ-30, где подогревается до температуры 45 — 50°С.

Рис. 6.21. Принципиальная схема системы топливного и пускового газа: ТГ — топливный газ; ПГ — пусковой газ; ВЗК — воздухозаборная камера; ТД — турбодетандер; ОК — осевой компрессор; КС — камера сгорания; ТВД – турбина высокого давления; ТНД — турбина низкого давления; 11 – нагнетатель.

Огневой подогреватель представляет собой теплообменник, в котором трубный пучок газа высокого давления погружен в раствор диэтиленгликоля. Диэтиленгликоль подогревается за счет использования камеры сгорания этого устройства. Подогрев газа осуществляется с целью обеспечения устойчивой работы блоков редуцирования и недопущения его промерзания, что может нарушить устойчивую работу системы регулирования ГТУ.

Перед блоком редуцирования, газ разделяется на два потока: один направляется на блок редуцирования топливного газа 4, другой на блок редуцирования пускового газа 5.

Топливный газ редуцируется до давления 0,6 — 2,5 МПа, в зависимости от давления воздуха за осевым компрессором ГТУ. После блока редуцирования топливный газ поступает в сепаратор 6, где происходит его повторная очистка от выделившейся при редуцировании влаги и затем в топливный коллектор. В камеру сгорания топливный газ поступает через кран №12, стопорный (СК) и регулирующий (РК) клапаны. Краны №14 и 15 используются для запальной и дежурной горелки в период пуска агрегата.

Пусковой газ, пройдя систему редуцирования снижает свое давление до 1,0-1,5 МПа и поступает через краны №11 и 13 на вход в турбодетандер, где расширяясь до атмосферного давления, совершает полезную работу, идущую на раскрутку осевого компрессора и турбины высокого давления при пуске ГПА.

93.79.221.197 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

3.6. ГАЗОДОЖИМНЫЕ КОМПРЕССОРЫ ТОПЛИВНОГО ГАЗА

Газодожимные компрессоры используются для повышения давления топливного газа, поступающего в камеры сгорания газотурбинной установки.

Каждый тип компрессора имеет свои преимущества и недостатки в зависимости от конкретных условий проекта.

Так, центробежные компрессоры позволяют получить топливный газ с нулевым содержанием масла, при этом они характеризуются более высоким потреблением энергии по сравнению с винтовыми, а гем более с поршневыми компрессорами. К недостаткам центробежных компрессоров относится устойчивая работа в узком диапазоне изменения входного давления и давления нагнетания.

В отличие от центробежных поршневые компрессоры могут работать в широком диапазоне изменения рабочих параметров. При выборе поршневых компрессоров возможно рассмотрение как смазочных, так и бессма- зочных моделей. Поршневые компрессоры имеют более высокий КПД, чем винтовые и центробежные установки, но при этом для них характерны значительно большие габаритные размеры и более высокая стоимость технического обслуживания.

Винтовые компрессоры имеют только две вращающиеся части (ведущий и ведомый винты), что сводит к минимуму затраты на техническое обслуживание. Для них характерны меньшие габаритные размеры по сравнению с поршневыми установками. Но в отличие от поршневых винтовые компрессорные установки имеют ограничения как по давлению на входе в компрессор, гак и по давлению нагнетания, а также по подаче.

При выборе газодожимных компрессорных установок (ГДК) необходимо принимать во внимание следующие параметры:

- 1) состав топливного газа;

- 2) расход топливного газа (зависит от мощности и КПД ГТУ, теплоты сгорания топлива, температуры наружного воздуха, нагрузки ГТУ);

- 3) входное давление топливного газа (зависит от давления в газовой магистрали);

- 4) температуру топливного газа на входе в ГДК (зависит от температуры наружного воздуха);

- 5) давление нагнетания газа (зависит от степени сжатия воздуха в компрессоре ГТУ, конструкции горелок, температуры наружного воздуха, потерь давления в газоподводящей линии между компрессором и ГТУ);

- 6) температуру нагнетания газа.

При сравнении различных вариантов компрессорных установок необходимо в дополнение к вышеприведенным принимать во внимание следующие экономические показатели:

стоимость компрессорных установок;

стоимость технического обслуживания в течение жизненного цикла;

потребление энергии в течение жизненного цикла (сравнительный анализ потребления энергии при эксплуатации ГДК не является тривиальной задачей, поскольку наряду с учетом изменения расхода и давления газа на входе в ГТУ в зависимости от температуры наружного воздуха и нагрузки ГТУ необходимо учитывать изменение давления и температуры газа в газоподводящей магистрали в течение года).

Очевидно, что стоимости ГДК необходимо сравнивать при одинаковых условиях. Так, на стоимость ГДК оказывает влияние тип охладителя смазочного масла, поскольку воздушный охладитель существенно дороже водяного и имеет гораздо большие габаритные размеры.

На стоимость ГДК также влияет температура газа на входе в ГТУ, поскольку при ограничении данной температуры необходимо на выходе из компрессора устанавливать охладитель газа. Так, ряд ГТУ российского производства имеет ограничение температуры топливного газа в пределах 50—60 °С, в го время как температура на выходе из компрессора составляет 90—100 °С.

Более корректным является подход, при котором наряду со стоимостью компрессорных установок и вспомогательного оборудования (охладителей масла и газа, ресивера и др.) учитывается и стоимость строительномонтажных работ, т.е. стоимость строительства компрессорной станции «под ключ». При таком подходе наряду с вышеперечисленными параметрами будут учитываться как массогабаритные показатели, гак и число ГДК.

Среди вышеприведенных параметров, оказывающих влияние на выбор ГДК, можно выделить давление газа на входе в ГТУ, зависящее от параметров ГТУ. Входное значение давления газа зависит от степени сжатия воздуха в компрессоре ГТУ и может изменяться в широком диапазоне: от 1,2 до 5,0 МПа (ГТУ LMS100). Очевидно, чем выше давление, тем больше мощность, потребляемая ГДК, и соответственно собственные нужды электростанции. Кроме того, следует принимать во внимание, что винтовые компрессоры имеют ограничение по давлению нагнетания и при высоких значениях давления газа на входе в ГТУ необходимо устанавливать поршневые или центробежные ГДК.

Из рис. 3.24 видно, что чем ниже температура наружного воздуха, тем выше расход топливного газа в винтовых компрессорах.

Существует определенная корреляция между экономичностью ГТУ и давлением топливного газа за дожимным компрессором (рис. 3.25).

Потребляемая дожимными компрессорами мощность зависит от их типа, давления топлива на входе в компрессор и др. На рис. 3.26 приведено сравнение потребляемой винтовыми и поршневыми компрессорами мощности для двух температур топливного газа:

- а) потребляемой мощности винтовых компрессоров (3+1) типа Frick 355S при входных температурах топливного газа 0 (линия 1) и +20 °С (линия 2);

- б) потребляемой мощности поршневых компрессоров (2+1) установок Ariel JGC/4-1 при входных температурах топливного газа 0 (линия 3) и +20 °С (линия 4).

Рис. 3.24. Зависимость расхода газа от его входного давления в винтовых компрессорах:

1—5 — температура наружного воздуха равна соответственно -10; 0; 10; 20 и 30 °С

Рис. 3.25. Зависимость давления топливного газа за дожимными компрессорами от экономичности и типа (фирмы-производителя) ГТУ

Рис. 3.26. Сравнение по потребляемой мощности винтовых (Frick 355S) и поршневых (Ariel JGC/4-1) компрессоров

Давление топливного газа

1. Проверить давление топливного газа на соседних ГПА и по манометру на манометровой панели. Если на соседних ГПА давление в норме, включить в работу резервный фильтр топливного газа.

2. Если на соседних ГПА наблюдается снижение давления ТГ:

а) Открыть вкладку «БПТПГ» на ШКС КЦ и проконтролировать давление ТГ в БПТПГ.

б) В БПТПГ проверить давление ТГ по манометру.

в) Поднять давление в баллоне задания основного регулятора до 26-27кг/см2

г) Если давление в баллоне задания снижается, то с помощью мыльного раствора найти утечку газа и устранить ее, предварительно установив резервный регулятор основным, подняв давление в баллоне задания.

- Вы здесь:

- Главная

- Обучение

- Поиск неисправностей ГПА-Ц-16 и способы их устранения

- Низкое давление топливного газа

Предупреждение об использовании файлов cookies на сайте Info KS

В соответствии с законами ЕС, поставщики цифрового контента обязаны предоставлять пользователям своих сайтов информацию о правилах в отношении файлов cookie и других данных. Администрация сайта должна получить согласие конечных пользователей из ЕС на хранение и доступ к файлам cookie и другой информации, а также на сбор, хранение и применение данных при использовании продуктов Google.

Файл cookie – файл, состоящий из цифр и букв. Он хранится на устройстве, с которого Вы посещаете сайт Info KS. Файлы cookie необходимы для обеспечения работоспособности сайтов, увеличения скорости загрузки, получения необходимой аналитической информации.

Сайт использует следующие cookie:

Необходимые для работы сайта: навигация, скачивание файлов. Происходит отличие человека от робота.

Файлы cookie для увеличения быстродействия и сбора аналитической информации. Они помогают администрации сайта понять взаимодействие посетителей сайтом, дают информацию о страницах, которые были посещены. Эта информация помогает улучшать работу сайта.

Рекламные cookie. В эти файлы предоставляют сведения о посещении наших страниц, данные о ссылках и рекламных блоках, которые Вас заинтересовали. Цель — отражать на страницах контент, наиболее ориентированный на Вас.

Если Вы не согласны с использованием нами файлов cookie Вашего устройства, пожалуйста покиньте сайт.

Продолжением просмотра сайта Info KS Вы даёте своё согласие на использование файлов cookie.

Топливная система двигателей, работающих на газообразном топливе (LNG)

Оборудование для подачи газового топлива под высоким давлением включает в себя компрессоры, теплообменные аппараты, систему подвода газового топлива к рабочим цилиндрам, модули управления подачей газа и газовые форсунки.

На газовозах, перевозящих LNG, для повторного сжатия испаряющегося груза и для подачи газа к двигателю под высоким давлением широкое использование находят компрессоры фирмы Cryostar. Общее устройство компрессора серии 6LP250-5S-1 представлено на рисунке 4.16.

Компрессор с вертикальным расположением цилиндров имеет пять ступеней сжатия и позволяет на выходе получать газ под давлением до 30 МПа. При этом четвертая и пятая ступень объединены в одном рабочем цилиндре. Всего компрессор имеет по два рабочих цилиндра каждой ступени сжатия. Основной особенностью данного компрессора является возможность работать в широком диапазоне температур газа на всасывании от –160 до –40°C. Это достигается тщательным подбором материалов и рядом оригинальных конструктивных решений. Учитывая, что количество испарений из танков может меняться в широких пределах, на судне устанавливается по два компрессора, каждый из которых в состоянии обеспечить полностью потребности двигателя. Кроме того, каждый компрессор имеет возможность уменьшить свою производительность вдвое путем отключения половины рабочих цилиндров с помощью перепускных клапанов, приводимых в действие сжатым азотом.

Наибольший пик выделения газовых испарений приходится на грузовые операции, когда главный двигатель вообще не потребляет топлива, в этот момент компрессоры работают на сжижение. При движении судна часть газов отводится на питание главного двигателя, а неиспользованное топливо повторно сжижается и возвращается в грузовые танки.

На судах, не предназначенных для перевозки газов, энергетические установки которых переоборудованы на газовое топливо, перевозимое на борту в специальных емкостях, используются рядные газовые компрессоры с горизонтальным расположением цилиндров. Поперечный разрез такого компрессора серии HPP3 60/110 фирмы Cryostar представлен на рисунке 4.17. Данные компрессоры позволяют получить давление на выходе от 15 до 30 МПа. Величина давления подводимого топлива зависит от режима работы двигателя. Компрессоры данного типа отличаются большой эффективностью. Главным образом это достигается за счет малых механических потерь и хорошей теплоизоляции рабочего цилиндра, включающей вакуумную теплоизолирующую камеру.

После охлаждения газа в теплообменнике он поступает в газовую магистраль питания двигателя, которая одновременно выполняет функции аккумулятора давления.

Все газопроводы на двигателе выполняются цельносварными, и только в местах присоединения трубок, отводящих газовое топливо на блоки управления подачей, используются фланцевые соединения, необходимые для обслуживания элементов газовой системы. Конструкция трубопроводов спроектирована таким образом, чтобы компенсировать тепловые расширения при нагреве двигателя. Все трубы газовой системы рассчитаны на давление, превышающее рабочее на 50%, а во время заводских испытаний их опрессовывают давлением на 150% выше рабочего. Все газовые трубы помещаются в защитные оболочки, способные выдержать давление, которое может возникнуть при разрыве основной магистрали. Внутреннее пространство между оболочкой и трубопроводом соединяется с системой принудительной вентиляции, которая в течение часа обеспечивает примерно 30-кратную смену воздуха. К вентилируемым относятся и полости, прилегающие к основным элементам топливной системы, в которых может возникнуть утечка газа. На выходе из системы вентиляции устанавливается датчик наличия газа, соединенный с системой аварийной сигнализации. Расположение трубопроводов подобрано так, чтобы они не были повреждены в случае падения тяжелых предметов при ремонте и обслуживании двигателя. В остальном меры безопасности такие же, как и в рассмотренных ранее установках с четырехтактными газодизельными двигателями.

Фрагмент газовой магистрали представлен на рисунке 4.18.

Для повышения безопасности эксплуатации двигателей в составе энергетической установки предусмотрена система инертных газов, которая позволяет под давлением 0,4. 0,8 МПа продуть как всю систему подачи газового топлива, так и ее отдельные элементы. Такая очистка является обязательной процедурой при переходе на работу по дизельному циклу или при повреждении какого-либо из участков системы газоснабжения.

Как уже отмечалось, газодизельные двигатели дооборудуются системой подачи газового топлива в рабочий цилиндр. Схематически система питания газодизельного двигателя показана на рисунке 4.19а.

Из рисунка 4.19б видно, что подача газа в камеру сгорания осуществляется сразу после того, как в цилиндр подана и воспламенилась запальная порция жидкого топлива. Таким образом достигается высокая степень выгорания топлива и предотвращается опасность попадания газа через неплотности поршневых колец в подпоршневое пространство.

Все элементы управления подачей газа скомпонованы в одном модуле, который включает: газовый аккумулятор, главный отсечной клапан с гидравлическим приводом, клапаны продувки системы инертным газом, клапаны управления гидроприводом форсунок.

Сам модуль крепится к крышке цилиндра, которая имеет внутренние сверления для подвода газа от модуля управления к газовым форсункам, установленным в крышке цилиндра рядом с форсунками для впрыска жидкого топлива.

Общее устройство модуля управления подачей газа представлено на рисунке 4.20. Схема модуля и порядок его работы представлены на рисунке 4.21.

Газовое топливо из подводящей магистрали через обратный клапан поступает в аккумулятор давления, выполненный как полость в корпусе модуля управления. Емкость аккумулятора эквивалентна примерно 20 цикловым подачам газа на номинальной нагрузке.

Наличие аккумулятора в блоке управления служит для уменьшения падения давления в процессе впрыска топлива. Стабильное давление необходимо, чтобы система управления могла правильно определить время впрыска, которым и задается величина цикловой подачи.

При отсутствии управляющего сигнала на блок управления главным отсечным клапаном последний закрыт и газ не поступает к газовым форсункам (рис. 4.21а). При поступлении электрического сигнала с блока управления двигателем на блок управления главным отсечным клапаном его золотник перемещается и подает управляющее масло на механизм гидропривода главного отсечного клапана. Клапан открывается, и газ поступает к форсункам, игольчатые клапаны которых на этот момент остаются закрытыми (рис. 4.21б). Заполняя каналы между модулем и форсунками, газ воздействует на датчик давления. Информация о фактическом давлении, полученная с датчика, поступает на блок управления двигателем и используется при вычислении необходимого времени открытия форсунки для обеспечения заданной величины цикловой подачи.

На основании полученной информации блок управления формирует сигнал, подаваемый на блок управления гидроприводом форсунок. Под действием сигнала золотник блока перемещается и подает управляющее масло на привод форсунок (рис. 4.21в). Открываясь, форсунки производят подачу газа в камеру сгорания двигателя.

После снятия управляющего сигнала с блока управления гидроприводом форсунок золотник, перемещаясь, переключает масло из контура гидропривода на слив, в результате чего клапаны форсунок закрываются и подача топлива прекращается (рис. 4.21г).

Снятие сигнала с блока управления главным отсечным клапаном приводит к его закрытию, и система возвращается в исходное состояние (рис. 4.21а).

В рассмотренной схеме подачи газа в рабочий цилиндр применено двухступенчатое подключение — сначала через главный отсечной клапан, а затем через клапаны форсунок. Такое решение позволяет повысить уровень безопасности эксплуатации, а в случае необходимости, очистить поврежденные полости, продув их через специальные клапаны инертными газами.

Общее устройство газовой форсунки представлено на рисунке 4.22.

Устанавливаются газовые форсунки по две на цилиндр в специальных колодцах, выполненных в крышке цилиндра и расположенных в непосредственной близости от форсунок жидкого топлива. Газ подводится к форсунке через сверления в крышке цилиндров и поступает к запорному конусу игольчатого клапана через отверстия в ее корпусе. Для предотвращения утечек газа между корпусом форсунки и крышкой цилиндра устанавливаются уплотнительные кольца. Полости, расположенные за пределами уплотнений, соединяются с общей вентиляционной системой.

В закрытом состоянии игольчатый клапан удерживается за счет усилия пружины, действующей на тарелку, выполненную с ним как одно целое. В нижней части игольчатого клапана имеется бурт, прецизионно подогнанный к корпусу, выполняющий роль гидравлического поршня. По каналам в направляющей и в теле игольчатого клапана масло от модуля управления подачей поступает в кольцевую полость под буртом, заставляя игольчатый клапан открываться. Для предотвращения просачивания газа между игольчатым клапаном и корпусом распылителя в зазор между ними постоянно подается специальное уплотняющее масло под давлением на 0,2. 0,3 МПа выше, чем давление газа перед распылителем. Уплотняющее масло поступает по системе каналов в кольцевую проточку на теле игольчатого клапана.

Газодожимные компрессоры топливного газа

Топливный газ подается на ГТУ с постоянным и достаточно высоким давлением (4,0-4,5 МПа и выше), превышающим давление поступающего в КС воздуха на 0,3-0,5 МПа. Для повышения давления топливного газа, подаваемого в КС ГТУ, применяются газодожимные компрессоры. На практике используются поршневые, центробежные и винтовые газодожимные компрессоры топливного газа.

Поршневые компрессоры могут работать в широком диапазоне изменения рабочих параметров, они имеют более высокие КПД, чем винтовые и центробежные установки. Поршневые компрессоры характеризуются большими габаритными размерами и высокой стоимостью технического обслуживания. Имеются смазочные и бессмазоч- ные модели поршневых компрессоров.

Центробежные компрессоры характеризуются более высоким потреблением энергии (по сравнению с винтовыми и, тем более, поршневыми компрессорами), устойчивой работой в узком диапазоне изменения входного давления и давления нагнетания, однако позволяют осуществлять сжатие топливного газа с нулевым содержанием масла, что является их положительным качеством.

Винтовые компрессоры характеризуются меньшими габаритными размерами по сравнению с поршневыми установками, минимальными затратами на техническое обслуживание, однако имеют ограничения как по давлению на входе в компрессор, так и по давлению нагнетания, а также и по подаче.

При выборе газодожимных компрессорных установок (ГДК) учитываются следующие технические данные: состав и расход топливного газа; входное давление и давление нагнетания топливного газа; температура газа на входе в компрессор и температура нагнетания газа. Дополнительно рассматриваются экономические показатели: стоимость компрессорной установки и технического обслуживания; потребление энергии в течение жизненного цикла. На стоимость ГДК влияет тип охладителя смазочного масла. Например, воздушный охладитель существенно дороже водяного и имеет большие габаритные размеры.

Р и с. 7.13. Зависимость КПД ГТУ от давления топливного газа за дожимными компрессорами

Существует определенная корреляция между экономичностью ГТУ и давлением топливного газа за дожимным компрессором (рис. 7.13) [25]. Анализ данных, представленных на рис. 7.13, показывает, что с повышением давления нагнетания КПД газотурбинной установки возрастает.

На стоимость ГДК влияет также и температура газа на входе в

ГТУ. При ограничении данной температуры необходимо устанавливать охладитель газа. Например, ряд ГТУ российского производства имеют ограничение температуры газа в пределах 50-60 °С, а температура топливного газа на выходе из ГДК составляет 90-100 °С.

Среди указанных выше параметров, влияющих на выбор ГДК, важное значение имеет давление газа на входе в ГТУ, которое зависит от степени повышения давления воздуха в компрессоре ГТУ и может изменяться в широком диапазоне: от 1,2 до 5,0 МПа (ГТУ LMS100). С повышением давления газа на входе в ГТУ повышается мощность, потребляемая ГДК, т.е. расход энергии на собственные нужды станции. При выборе ГДК следует учитывать то, что винтовые компрессоры имеют ограничение по давлению нагнетания и при высоких значениях этого параметра следует устанавливать поршневые или центробежные ГДК.