Гомогенизация под давлением

Гомогенизация молока. Различные методы определения эффективности гомогенизации

Гомогенизация молока — процесс дробления жировых шариков путем воздействия на молоко значительных внешних усилий. Процесс гомогенизации применяется в производстве молока пастеризованного для повышения однородности и улучшения его стойкости при хранении. Цель гомогенизации — предотвращение самопроизвольного отстаивания жира в производстве и хранении молочных продуктов, сохранение однородной консистенции продукта без расслоения.

Количество и размер жировых шариков в молоке непостоянны и зависят от породы, условий кормления и содержания, стадии лактации, возраста животного и целого ряда других факторов. В среднем в 1 см 3 молока цельного находится около 3 млрд жировых шариков. Размеры жировых шариков колеблются в широких пределах _ от 0,1 до 20 мкм.

В процессе дробления жировых шариков при гомогенизации происходит перераспределение оболочного вещества. На построение оболочек образовавшихся мелких жировых шариков расходуются белки плазмы, что приводит к стабилизации высокодисперсной жировой эмульсии гомогенизированного молока.

В молоке средней жирности свободного жира практически не образуются, т.е. отсутствуют скопления мелких жировых шариков. При повышении массовой доли жира в молоке могут возникнуть скопления жировых шариков. Т. о. правильно проведенная гомогенизация исключает возможность появления свободного жира, тем самым увеличивая сроки хранения молочных продуктов: регулирует структурно-механические свойства молочно-белковых сгустков; улучшает вкусовые качества продуктов.

К нежелательным последствиям можно отнести пониженную термоустойчивость гомогенизированного молока; возникновение повышенной чувствительности к свету и как следствие «солнечного» привкуса; невозможность сепарирования гомогенизированного молока.

Условия эффективной гомогенизации:

- 1) Молочный жир должен находиться в жидком состоянии;

- 2) Дробление жировых шариков возможно только при внешнем воздействии;

- 3) Необходимо образование нового защитного слоя каждого жирового шарика.

В процессе производства молока пастеризованного молочный жир в основном сохраняет свои исходные состав и свойства. Тепловое и механическое воздействия не вызывают существенных изменений жировой фазы молока.

В настоящее время применяются следующие виды гомогенизации:

- 1) одноступенчатая — происходит образование мелких жировых шариков;

- 2) двухступенчатая — происходит разрушение этих агрегатов и дальнейшее диспергирование жировых шариков;

- 3) раздельная — обработке подвергается не все молоко, а только его жировая часть (сливки) 16-20 % жирности.

При одноступенчатой гомогенизации проводят дробление жировых шариков до размеров около 1 мкм, т.о. возникает однородная дисперсия жировой фазы, не способной к отстаиванию. Ее используют для выработки нежирных молочных продуктов (питьевого молока и т.п.).

Двухступенчатую гомогенизацию проводят при производстве высокожирных продуктов (сливки, смеси для мороженого и т.п.). Она позволяет разбивать образующиеся скопления жировых шариков.

Гомогенизацию нормализованного молока раздельно проводят следующим образом. Для этого нормализованное молоко, подогретое до температуры 55-65 °С, сепарируют. Полученные сливки с массовой долей жира 16-20 % гомогенизируют на двухступенчатом гомогенизаторе при давлении на первой ступени 8-10 МПа и на второй — 2-2,5 МПа. Гомогенизированные сливки смешиваются в потоке с обезжиренным молоком, выходящим из сепаратора-сливкоотделителя, и направляются в секцию пастеризации пастеризационно-охладителыюй установки. Сливки можно гомогенизировать также перед их смешиванием с обезжиренным молоком при составлении нормализованного молока. Разделительная гомогенизация позволяет значительно снизить энергозатраты.

При производстве различных молочных продуктов обычно применяют давление гомогенизации 5-25 МПа и температуру 55-70 О С. Давление и температура гомогенизации определяют ее режим. Давление и температура при гомогенизации избираются в зависимости от массовой доли жира смеси. Чем выше жирность смеси, тем ниже должно быть давление. Гомогенизацию стоит проводить при температуре не ниже 50-60 0 С. Например, при гомогенизации молока и низкожирных сливок (10-12 %) при температуре не ниже 70 0 С применяют давление 10-15 МПа, при выработке сметаны 25-30 %-ной жирности — 9-10 МПа.

В процессе гомогенизации возможно выделение свободного жира, как было сказано выше. В молоке, с повышением давления гомогенизации, количество свободного жира снижается, а в сливках — увеличивается. Повышение количества свободного жира связывают с недостатком белка, необходимого для формирования оболочки вновь образовавшихся жировых шариков. Одно из условий образования защитной оболочки — отношение сухого обезжиренного молока к жиру; в гомогенизированном продукте оно не должно быть ниже 0,6-0,8.

Эффективность гомогенизации определяют по отстаиванию жира, методом центрифугирования, по изменению оптической плотности и среднему размеру жировых шариков. В гомогенизированном молоке диаметр жировых шариков не должен превышать 2 мкм.

Повышение дисперсности молочного жира приводит к получению более однородной, гомогенной и устойчивой системы. Повышение устойчивости системы без отстоя сливок необходимо при производстве многих молочных продуктов. Кроме того, гомогенизация увеличивает вязкость молока, сливок и молочных смесей, что положительно влияет на консистенцию готовых продуктов и расширяет использование гомогенизации в молочном производстве.

Наибольшее применение в молочной отрасли получили гомогенизаторы клапанного типа, представляющие собой многоплунжерные насосы высокого давления с гомогенизирующей головкой. При ходе плунжера создается высокое давление, в результате молоко (или смесь) с огромной скоростью продавливаются через щель гомогенизатора. При входе в клапанную щель скорость потока молока резко возрастает. Крупный жировой шарик, проходя через щель с огромной скоростью, вытягивается в цилиндр, который дробится на мелкие жировые капли, сразу же покрывающиеся белковой оболочкой из белков плазмы. При большой разности в скоростях дробление шариков может происходить путем последовательного отрыва частиц без промежуточного растягивания в цилиндр. Т.о. жир нормализованного молока при продавливании его через кольцевую клапанную щель гомогенизирующей головки, диспергируется. Необходимое давление создается насосом. При производстве цельного молока размер жировых шариков с 3-4 мкм уменьшается до 0,7-0,8 мкм.

Кроме гомогенизаторов клапанного типа применяют центробежные гомогенизаторы-кларификсаторы, имеющие специальную камеру с неподвижным гомогенизирующим диском. Сама конструкция диска обеспечивает активное механическое воздействие на частицы молока.

Определение эффективности гомогенизации.

Стабильность жировой эмульсии молока или сливок имеет большое значение в производстве молочных продуктов. При производстве одних продуктов желательно как можно дольше сохранять жировую эмульсию стабильной (пастеризованные и стерилизованные молоко и сливки, кисломолочные продукты, молочные консервы и мороженое). При производстве других продуктов (например коровье масло) желательно наиболее полно разрушить жировую эмульсию для агрегации жировых щариков.

В спокойном состоянии в свежем молоке через 20-30 минут после выдаивания появляется слой отстоявшихся сливок, что связано с разностью плотностей молочного жира (994-1025 кг/м 3 ) и молочной плазмы (1034-1040 кг/м 3 ). Скорость всплытия жирового шарика в условиях естественного отстоя выражают уравнением

н = 2*g*r 2 *(сп — сж)/(9* µ) ,

н — скорость всплывания жирового шарика, м/с;

g — ускорение свободного падения, м/с 2 ;

r — радиус жирового шарика, м;

сп — плотность плазмы молока, кг/м3;

сж — плотность жирового шарика, кг/м3;

µ — вязкость плазмы молока, Па·с.

Зависимость скорости разделения от радиуса жирового шарика в квадрате указывает на возможность предотвращения отстоя за счет уменьшения его радиуса, что и достигается гомогенизацией.

Эффективность гомогенизации определяют оптическим методом, методом отстаивания жира, методом центрифугирования и по среднему размеру жировых шариков, содержание жира — кислотным методом Гербера с трехкратным центрифугированием по 5 мин для гомогенизированного молока.

Оптический метод определения эффективности гомогенизации распространяется на молоко и сливки с массовой долей жира от 2 до 6 %. Сущность метода заключается в измерении оптической плотности (мутности) образца при двух длинах волн — 400 и 1000 нм. Величина отношения оптических плотностей при различных длинах волн (Д400/Д1000) характеризует степень диспергирования жировой фазы молока или сливок.

Эффективность гомогенизации (ЭГ) определяют по соотношению величин оптических плотностей (Д400 и Д1000). Расчет среднего диаметра жировых шариков молока производят по формуле:

dср = 2,82 — 2,58 lg Д400/Д1000,

dср — средний диаметр жировых шариков, мкм;

Д400 и Д1000 — величины оптических плотностей образца при длинах волн 400 и 1000 нм.

Определение эффективности гомогенизации

методом отстаивания жира.

Для определения эффективности гомогенизации методом отстаивания жира молоко выдерживают в течение 48 ч при температуре 8 О С без перемешивания в мерном цилиндре объемом 250 мл. Затем отбирают верхние 100 мл молока и определяют содержание жира в молоке, оставшемся в цилиндре. Отстаивание жира рассчитывают по формуле:

Ож=100*(Жм-Жн)/Жм-К* Жн,

Ож — отстаивание жира, %;

Жм, Жн — массовые доли жира в исходном молоке и нижнем слое молока, оставшегося в цилиндре, %;

К — отношение объема нижнего слоя молока в цилиндре к общему объему молока (при отборе 100 мл верхнего слоя К = 0,6).

Метод центрифугирования ВНИМИ

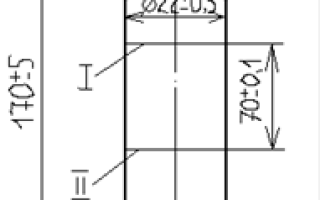

Эффективность гомогенизации центрифугированием определяют при определенном режиме центрифугирования молока в специальной пипетке (см. рис. 6.1).

молокоперерабатывающий гомогенизация центрифугирование молоко

Рис. 6.1. Пипетка для центрифугирования

Центрифугирование производят в течение 30 мин. После центрифугирования пипетки вынимают и ставят вертикально на пробку. Затем из пипетки осторожно, не переворачивая и не встряхивая, сливают нижнюю часть продукта до отметки II в стакан, для чего закрывают пальцем левой руки верхнее отверстие пипетки, а правой снимают резиновую пробку с нижнего конца пипетки. В слитом продукте определяют содержание жира. Степень гомогенизации рассчитывают по формуле:

r = 100*Жн/Жм,

r — степень гомогенизации, % (для гомогенизированного молока r=75-80 %);

Жн -массовая доля жира в нижнем слое продукта, слитом из пипетки;

Жм — массовая доля жира в исходном молоке, %.

При определении эффективности гомогенизации микроскопическим методом определяют средний размер жировых шариков гомогенизированного молока (dср). Для определения размеров жировых шариков молоко и сливки разбавляют водой. С помощью окуляр-микрометра определяют размеры жировых шариков при увеличении в 1350 раз (объектив 90, окуляр 15 с иммерсией).

Жировые шарики разделяют на фракции (группы) по размерам диаметров в зависимости от увеличения микроскопа и установленной цены деления окуляр-микрометра. Точность пределов этих фракций составляет одно или половину деления окуляр-микрометра. В одном образце молока определяют размер от 600 до 1000 жировых шариков и распределяют их по фракциям. Размеры жировых шариков каждой фракции выражают средним диаметром. Например, для фракции III средний диаметр будет (2+3)/2 = 2,5 мкм.

Гомогенизаторы

Принцип гомогенизации

Процесс гомогенизации представляет собой операцию измельчения и диспергации частиц для получения полностью гомогенной структуры. Экстремальное уменьшение размеров частиц дисперсной фазы приводит к достижению целого ряда существенных преимуществ для получаемых продуктов, таких как полное устранение или существенное замедление процесса разделения фаз, что позволяет достичь более высокого уровня стабильности продукта, улучшенной структуры продукта, повышения органолептических характеристик и сохранения свойств.

Эффект гомогенизации достигается на основе таких факторов, как:

- резкое возрастание скорости и турбулентности потока;

- кавитация, которая играет решающую роль в процессе измельчения частиц;

- ударение на большой скорости частиц продукта об отражательное кольцо, которые испытывают при этом большое напряжение среза.

В настоящее время невозможно представить себе получение большого числа продуктов без операции обработки в гомогенизаторе высокого давления. Перечень такого рода продуктов весьма обширный и постоянно пополняется новыми областями применения гомогенизаторов и новыми продуктами.

Наша компания осуществляет поставку гомогенизаторов двух ведущих производителей:

Гомогенизаторы Niro Soavi

Обработка жидкостей под высоким давлением, до 1500 бар, в условиях непрерывного производственного процесса — отдельная самостоятельная технология. Для достижения наилучших результатов Niro Soavi умело сочетает 50-летний опыт с обширными знаниями в области дизайна оборудования, свойств материалов и гидродинамики.

Уникальность гомогенизирующих клапанов Niro Soavi состоит в том, что микронизация (измельчение) частиц до необходимых размеров )и дисперсия происходят при наименее возможном давлении. Клапаны различных размеров удовлетворяют многочисленным технологическим требованиям, учитывая различные давления и скорости потока.

Гомогенизатор высокого давления

Гомогенизатор высокого давления включает в себя плунжерного типа насос высокого давления, способный прокачивать жидкие продукты различной вязкости до выбранного уровня давления, а также регулируемый гомогенизирующий клапан, создающий давление и тем самым гидродинамику для микронизации жидкостей.

Эффект гомогенизации

Само слово «гомогенизация» происходит из концепции гомогенных (однородных) частиц, получаемых в результате высокого давления на жидкость, пропускаемую через специальный клапан. Это означает, что после гомогенизации, кривая гранулометрического состава становится более узкой, чем до процесса, т.к. частицы принимают более однородные размеры.

Термин МИКРОНИЗАЦИЯ говорит сам за себя: конечной целью процесса является измельчение частиц до самого мельчайшего размера, чтобы добиться стабильности продукта.

Направления деятельности

Среди постоянных покупателей оборудования Niro Soavi мировые лидеры в различных областях промышленности, которые ценят безопасность и высокий технический уровень нашей продукции. Niro Soavi предлагает технологии для различных отраслей (химической, косметической, молочной, пищевой и фармацевтической) специализирующихся на обработке жидкостей и порошков, а также распылительной сушке.

Пищевая и молочная промышленность

Преимущества гомогенизации хорошо известны в пищевой и молочной отраслях. Гомогенизация позволяет получить более стабильный продукт с длительным сроком хранения, сократить количество добавок и четко обозначить состав продукта.

Гомогенизаторы Niro Soavi по праву считаются самыми современными в своем классе. И что немаловажно, Niro Soavi по всему миру развивает сеть сервисных центров с квалифицированными инженерами, что гарантирует бесперебойную работу установленного оборудования и своевременное техническое обслуживание.

Все оборудование Niro Soavi создается с 50-летним «запасом know-how» и является исключительно надежным и высокопроизводительным.

Фармацевтическая промышленность

Микронизация — это процесс уменьшения размера частиц фармацевтических продуктов в условиях очень высокого давления, турбулентности, ускорения и прочих видов воздействия для достижения их стабильности и клинической эффективности.

В результате увеличивается бионакопление продукта и повышается толерантность к другим раздражающим препаратам. Микронизация в фармацевтической отрасли позволяет получить более стабильный продукт с лучшей дисперсией ингредиентов, чем при использовании обычных мешалок, статор роторов или коллоидных мельниц.

Гомогенизатор высокого давления Niro Soavi для фармацевтической промышленности полностью соответствует всем стандартам, принятым в данной отрасли (cGMP). Результаты, полученные в лабораторных и полупромышленных условиях на гомогенизаторах Niro Soavi при обработке небольших объемов продукта, могут быть достигнуты и на более крупных производствах для получения больших партий продукта

Биотехнологии

Выход готового продукта и его качество — наиважнейшие факторы в производстве биологической продукции. Поэтому специалисты используют гомогенизаторы высокого давления для эффективного разделения клеток, что позволяет максимизировать выход продукта из исходного материала, сохраняя при этом высокое качество продукта.

Главная цель — высвободить межклеточные вещества, такие как протеины, энзимы и витамины, которыми богаты многие живые организмы (дрожжи, водоросли и бактерии). Гомогенизатор высокого давления Niro Soavi для биотехнологической отрасли полностью соответствует всем стандартам, принятым в фармацевтике (cGMP).

Косметическая промышленность

Микронизация в косметической промышленности позволяет получать более стабильный продукт с эффективной дисперсией активных ингредиентов чем при использовании обычных мешалок, статор роторов или коллоидных мельниц.

На выходе получается более стабильный продукт с длительным сроком хранения.

Радикальное уменьшение размера частиц также способствует тому, что кожа значительно лучше впитывает такие косметические продукты. Гомогенизатор высокого давления Niro Soavi для применения в косметической промышленности сочетает высокую производительность и очень высокое давление при обработке продукта.

Химическая промышленность

Микронизация — это процесс уменьшения размера частиц продукта с целью повышения его стабильности. Химические продукты настолько разнообразны, что трудно обобщать. Niro Soavi разработала износостойкие и стойкие к растворителям компоненты, которые подходят для большинства химических продуктов.

Продукты

Niro Soavi предлагает различные модели гомогенизаторов с высоким и низким давлением, с пропускной способностью от 10 л/ч до 50 000 л/ч и постоянным рабочим давлением от 100 до 1500 бар. Для нестандартных производств имеются специальные модели, а большой ассортимент предлагаемого оборудования позволяет выбрать наиболее подходящую установку для конкретного производства.

Гомогенизаторы Soavi Energy Series предлагаются в шкафах из нержавеющей стали «Ariete» или с покрытием из промышленной резины «Hercules» для негигиенических производств.

Компрессионные блоки Soavi спроектированы для работы с различным диапазоном давления при использовании трехмерного моделирования и анализа методом конечных элементов — с конфигурацией высокой очистки MonoBlock для рабочего давления до 600 бар и специальной версией Multi-Block VHP для рабочего давления до 1500 бар.

Версия для низкого давления

Концепция Soavi MonoBlock основана внутреннем блоке с гладким профилем без «мертвых зон» и углублений, что позволяет минимизировать концентрацию напряжения благодаря перекрестным отверстиям или крутым срезам на основе моделирования методом конечных элементов.

Уникальными решениями Niro Soavi являются съемные седла клапанов, заменяемые шаровые и тарельчатые клапаны насосов, асептическая версия оборудования, специальные материалы и возможность доступа с передней стороны в ходе техобслуживания.

Версия для высокого давления

Концепция Soavi Multi-Block VHP, специально разработанная для применений в условиях высокого давления, состоит из разделенных блоков, которые минимизируют усталостные напряжения, возникающие в результате высокого пульсирующего давления.

Составные части системы Multi-Block, спроектированные на основе моделирования методом конечных элементов обеспечивают надежность и точность регулирования.

Специальные уплотнения, подходящие для высокого давления, специальные износоустойчивые материалы и гибкая плунжерная набивка идеально подходят для эффективной работы в условиях высокого давления.

NanoValve®

Niro Soavi разработала и изготовила уникальный гомогенизирующий клапан NanoValve®, который сокращает энергозатраты и улучшает микронизирующий эффект для работы в условиях низкого давления и высокой скорости потока.

Доказанная высокая эффективность клапана NanoValve® также характерна и для клапанов, предназначенных для работы в условиях высокого давления -NanoValve® RNS, которые обеспечивают максимальную микронизацию частиц.

Гомогенизаторы Bertoli

Область применения:

- Молочная промышленность (молоко, йогурт, кондитерские e сливки, мороженое, сыр)

- Пищевая промышленность (фруктовые соки и нектары, детское питание, соусы, яичные продукты, мед)

- Томаты (соусы, соки, кетчуп, томатные пасты)

- Косметическая промышленность (кремы, шампуни, жидкое мыло, зубная паста, основа для губной помады)

- Химическая промышленность (добавки, смазочные масла, резина, минеральные масла, красители)

ГАММА ПРОДУКТОВ

Гомогенизаторы и насосы высокого давления Bertoli, разработанные и сконструированные в соответствии с европейскими стандартами, а также в соответствии с различными свойствами продуктов и технологическими требованиями заказчиков, могут применяться в обработке широкой гаммы продуктов и имеют следующие преимущества:

- высокий уровень гомогенизации обеспечивает высокую микронизацию и стабильность продукта, улучшает структуру и органолептические характеристики и сохраняет свойства продукта;

- надежность и простота установки в обслуживании;

- низкий уровень шума

- гамма нашей продукции представлена одноступенчатыми гомогенизаторами и насосами гигиенического исполнения с фиксированной производительностью, поставляемыми также и с дополнительными опциями:

- двухступенчатая гомогенизация;

- асептическое исполнение для стерилизованных и UHT продуктов;

- регулируемая производительность (механически, гидравлически, электронно);

- применение гомогенизирующих клапанов, изготовленных из карбида вольфрама для продуктов, вызывающих повышенный износ.

Гомогенизаторы

Промышленные и лабораторные модели,

Производительность от 10 литров в час до 50 000 литров в час

Давление до 2000 бар

Насосы высокого давления

Производительность до 50 000 литров в час

Давление до 300 бар

Специальные плунжерные насосы

Для сухих продуктов или продуктов содержащих кусочки

Лабораторные гомогенизаторы

“ATOMO” — это лабораторный гомогенизатор, рассчитанный на давление гомогенизации до 2000 бар, появившийся благодаря нашему многолетнему опыту в области разработки и конструирования гомогенизаторов, результат постоянных исследований и экспериментов в ответ на новые потребности клиентов в производстве новых продуктов.

Этот настольный гомогенизатор очень простой в использовании с производительностью 10л/ч и с установленной мощностью в 3кВт используется для лабораторных испытаний гомогенизации различных типов продуктов с вязкостью до 20.000сР и более.

ПРЕИМУЩЕСТВА

- запатентованная самоцентрирующаяся система плунжеров

- два направляющих для лучшего хода

- хромированные износостойкие плунжеры

- повышение износостойкости прокладок и плунжеров

- встроенная система охлаждения масла

- новая запатентованная система производства стерилизованной воды через микрофильтрацию для насосов и гомогенизаторов высокого давления в асептическом исполнении

Соотношение стоимости производства стерилизованной воды через микрофильтрацию и стоимости конденсата: 1:28

Гомогенизация молока. Различные методы определения эффективности гомогенизации

Гомогенизация молока — процесс дробления жировых шариков путем воздействия на молоко значительных внешних усилий. Процесс гомогенизации применяется в производстве молока пастеризованного для повышения однородности и улучшения его стойкости при хранении. Цель гомогенизации — предотвращение самопроизвольного отстаивания жира в производстве и хранении молочных продуктов, сохранение однородной консистенции продукта без расслоения.

Количество и размер жировых шариков в молоке непостоянны и зависят от породы, условий кормления и содержания, стадии лактации, возраста животного и целого ряда других факторов. В среднем в 1 см 3 молока цельного находится около 3 млрд жировых шариков. Размеры жировых шариков колеблются в широких пределах _ от 0,1 до 20 мкм.

В процессе дробления жировых шариков при гомогенизации происходит перераспределение оболочного вещества. На построение оболочек образовавшихся мелких жировых шариков расходуются белки плазмы, что приводит к стабилизации высокодисперсной жировой эмульсии гомогенизированного молока.

В молоке средней жирности свободного жира практически не образуются, т.е. отсутствуют скопления мелких жировых шариков. При повышении массовой доли жира в молоке могут возникнуть скопления жировых шариков. Т. о. правильно проведенная гомогенизация исключает возможность появления свободного жира, тем самым увеличивая сроки хранения молочных продуктов: регулирует структурно-механические свойства молочно-белковых сгустков; улучшает вкусовые качества продуктов.

К нежелательным последствиям можно отнести пониженную термоустойчивость гомогенизированного молока; возникновение повышенной чувствительности к свету и как следствие «солнечного» привкуса; невозможность сепарирования гомогенизированного молока.

Условия эффективной гомогенизации:

- 1) Молочный жир должен находиться в жидком состоянии;

- 2) Дробление жировых шариков возможно только при внешнем воздействии;

- 3) Необходимо образование нового защитного слоя каждого жирового шарика.

В процессе производства молока пастеризованного молочный жир в основном сохраняет свои исходные состав и свойства. Тепловое и механическое воздействия не вызывают существенных изменений жировой фазы молока.

В настоящее время применяются следующие виды гомогенизации:

- 1) одноступенчатая — происходит образование мелких жировых шариков;

- 2) двухступенчатая — происходит разрушение этих агрегатов и дальнейшее диспергирование жировых шариков;

- 3) раздельная — обработке подвергается не все молоко, а только его жировая часть (сливки) 16-20 % жирности.

При одноступенчатой гомогенизации проводят дробление жировых шариков до размеров около 1 мкм, т.о. возникает однородная дисперсия жировой фазы, не способной к отстаиванию. Ее используют для выработки нежирных молочных продуктов (питьевого молока и т.п.).

Двухступенчатую гомогенизацию проводят при производстве высокожирных продуктов (сливки, смеси для мороженого и т.п.). Она позволяет разбивать образующиеся скопления жировых шариков.

Гомогенизацию нормализованного молока раздельно проводят следующим образом. Для этого нормализованное молоко, подогретое до температуры 55-65 °С, сепарируют. Полученные сливки с массовой долей жира 16-20 % гомогенизируют на двухступенчатом гомогенизаторе при давлении на первой ступени 8-10 МПа и на второй — 2-2,5 МПа. Гомогенизированные сливки смешиваются в потоке с обезжиренным молоком, выходящим из сепаратора-сливкоотделителя, и направляются в секцию пастеризации пастеризационно-охладителыюй установки. Сливки можно гомогенизировать также перед их смешиванием с обезжиренным молоком при составлении нормализованного молока. Разделительная гомогенизация позволяет значительно снизить энергозатраты.

При производстве различных молочных продуктов обычно применяют давление гомогенизации 5-25 МПа и температуру 55-70 О С. Давление и температура гомогенизации определяют ее режим. Давление и температура при гомогенизации избираются в зависимости от массовой доли жира смеси. Чем выше жирность смеси, тем ниже должно быть давление. Гомогенизацию стоит проводить при температуре не ниже 50-60 0 С. Например, при гомогенизации молока и низкожирных сливок (10-12 %) при температуре не ниже 70 0 С применяют давление 10-15 МПа, при выработке сметаны 25-30 %-ной жирности — 9-10 МПа.

В процессе гомогенизации возможно выделение свободного жира, как было сказано выше. В молоке, с повышением давления гомогенизации, количество свободного жира снижается, а в сливках — увеличивается. Повышение количества свободного жира связывают с недостатком белка, необходимого для формирования оболочки вновь образовавшихся жировых шариков. Одно из условий образования защитной оболочки — отношение сухого обезжиренного молока к жиру; в гомогенизированном продукте оно не должно быть ниже 0,6-0,8.

Эффективность гомогенизации определяют по отстаиванию жира, методом центрифугирования, по изменению оптической плотности и среднему размеру жировых шариков. В гомогенизированном молоке диаметр жировых шариков не должен превышать 2 мкм.

Повышение дисперсности молочного жира приводит к получению более однородной, гомогенной и устойчивой системы. Повышение устойчивости системы без отстоя сливок необходимо при производстве многих молочных продуктов. Кроме того, гомогенизация увеличивает вязкость молока, сливок и молочных смесей, что положительно влияет на консистенцию готовых продуктов и расширяет использование гомогенизации в молочном производстве.

Наибольшее применение в молочной отрасли получили гомогенизаторы клапанного типа, представляющие собой многоплунжерные насосы высокого давления с гомогенизирующей головкой. При ходе плунжера создается высокое давление, в результате молоко (или смесь) с огромной скоростью продавливаются через щель гомогенизатора. При входе в клапанную щель скорость потока молока резко возрастает. Крупный жировой шарик, проходя через щель с огромной скоростью, вытягивается в цилиндр, который дробится на мелкие жировые капли, сразу же покрывающиеся белковой оболочкой из белков плазмы. При большой разности в скоростях дробление шариков может происходить путем последовательного отрыва частиц без промежуточного растягивания в цилиндр. Т.о. жир нормализованного молока при продавливании его через кольцевую клапанную щель гомогенизирующей головки, диспергируется. Необходимое давление создается насосом. При производстве цельного молока размер жировых шариков с 3-4 мкм уменьшается до 0,7-0,8 мкм.

Кроме гомогенизаторов клапанного типа применяют центробежные гомогенизаторы-кларификсаторы, имеющие специальную камеру с неподвижным гомогенизирующим диском. Сама конструкция диска обеспечивает активное механическое воздействие на частицы молока.

Определение эффективности гомогенизации.

Стабильность жировой эмульсии молока или сливок имеет большое значение в производстве молочных продуктов. При производстве одних продуктов желательно как можно дольше сохранять жировую эмульсию стабильной (пастеризованные и стерилизованные молоко и сливки, кисломолочные продукты, молочные консервы и мороженое). При производстве других продуктов (например коровье масло) желательно наиболее полно разрушить жировую эмульсию для агрегации жировых щариков.

В спокойном состоянии в свежем молоке через 20-30 минут после выдаивания появляется слой отстоявшихся сливок, что связано с разностью плотностей молочного жира (994-1025 кг/м 3 ) и молочной плазмы (1034-1040 кг/м 3 ). Скорость всплытия жирового шарика в условиях естественного отстоя выражают уравнением

н = 2*g*r 2 *(сп — сж)/(9* µ) ,

н — скорость всплывания жирового шарика, м/с;

g — ускорение свободного падения, м/с 2 ;

r — радиус жирового шарика, м;

сп — плотность плазмы молока, кг/м3;

сж — плотность жирового шарика, кг/м3;

µ — вязкость плазмы молока, Па·с.

Зависимость скорости разделения от радиуса жирового шарика в квадрате указывает на возможность предотвращения отстоя за счет уменьшения его радиуса, что и достигается гомогенизацией.

Эффективность гомогенизации определяют оптическим методом, методом отстаивания жира, методом центрифугирования и по среднему размеру жировых шариков, содержание жира — кислотным методом Гербера с трехкратным центрифугированием по 5 мин для гомогенизированного молока.

Оптический метод определения эффективности гомогенизации распространяется на молоко и сливки с массовой долей жира от 2 до 6 %. Сущность метода заключается в измерении оптической плотности (мутности) образца при двух длинах волн — 400 и 1000 нм. Величина отношения оптических плотностей при различных длинах волн (Д400/Д1000) характеризует степень диспергирования жировой фазы молока или сливок.

Эффективность гомогенизации (ЭГ) определяют по соотношению величин оптических плотностей (Д400 и Д1000). Расчет среднего диаметра жировых шариков молока производят по формуле:

dср = 2,82 — 2,58 lg Д400/Д1000,

dср — средний диаметр жировых шариков, мкм;

Д400 и Д1000 — величины оптических плотностей образца при длинах волн 400 и 1000 нм.

Определение эффективности гомогенизации

методом отстаивания жира.

Для определения эффективности гомогенизации методом отстаивания жира молоко выдерживают в течение 48 ч при температуре 8 О С без перемешивания в мерном цилиндре объемом 250 мл. Затем отбирают верхние 100 мл молока и определяют содержание жира в молоке, оставшемся в цилиндре. Отстаивание жира рассчитывают по формуле:

Ож=100*(Жм-Жн)/Жм-К* Жн,

Ож — отстаивание жира, %;

Жм, Жн — массовые доли жира в исходном молоке и нижнем слое молока, оставшегося в цилиндре, %;

К — отношение объема нижнего слоя молока в цилиндре к общему объему молока (при отборе 100 мл верхнего слоя К = 0,6).

Метод центрифугирования ВНИМИ

Эффективность гомогенизации центрифугированием определяют при определенном режиме центрифугирования молока в специальной пипетке (см. рис. 6.1).

молокоперерабатывающий гомогенизация центрифугирование молоко

Рис. 6.1. Пипетка для центрифугирования

Центрифугирование производят в течение 30 мин. После центрифугирования пипетки вынимают и ставят вертикально на пробку. Затем из пипетки осторожно, не переворачивая и не встряхивая, сливают нижнюю часть продукта до отметки II в стакан, для чего закрывают пальцем левой руки верхнее отверстие пипетки, а правой снимают резиновую пробку с нижнего конца пипетки. В слитом продукте определяют содержание жира. Степень гомогенизации рассчитывают по формуле:

r = 100*Жн/Жм,

r — степень гомогенизации, % (для гомогенизированного молока r=75-80 %);

Жн -массовая доля жира в нижнем слое продукта, слитом из пипетки;

Жм — массовая доля жира в исходном молоке, %.

При определении эффективности гомогенизации микроскопическим методом определяют средний размер жировых шариков гомогенизированного молока (dср). Для определения размеров жировых шариков молоко и сливки разбавляют водой. С помощью окуляр-микрометра определяют размеры жировых шариков при увеличении в 1350 раз (объектив 90, окуляр 15 с иммерсией).

Жировые шарики разделяют на фракции (группы) по размерам диаметров в зависимости от увеличения микроскопа и установленной цены деления окуляр-микрометра. Точность пределов этих фракций составляет одно или половину деления окуляр-микрометра. В одном образце молока определяют размер от 600 до 1000 жировых шариков и распределяют их по фракциям. Размеры жировых шариков каждой фракции выражают средним диаметром. Например, для фракции III средний диаметр будет (2+3)/2 = 2,5 мкм.

Цель, назначение и сущность процесса гомогенизации

Молоко представляет собой полидисперную систему. Всякая полидисперсная система характеризуется содержанием диспергированных частиц различного размера. Если сравнить величину частиц главных составных частей молока, а также их распределение по размерам с величиной частиц, характерной для дисперсных систем, то можно сделать следующие выводы:

1) белки содержатся в молоке в коллоидном состоянии и образуют с плазмой молока коллоидный раствор;

2) жир присутствует в молоке в форме капель величиной несколько микрометров и образует с жидкой фазой свеженадоенного молока эмульсию, так как он находится в жировых шариках в жидком виде; лишь очень небольшая часть жира находится в коллоидном состоянии.

Жировая эмульсия молока кинетически неустойчива, поскольку плотность молочного жира ниже, чем плотность плазмы (соответственно 0,931×10 3 кг/ м 3 и 1,034×10 3 кг/м 3 при 20 °С). Если даже учесть, что плотность жирового шарика увеличивается на 1-3 % за счет оболочки, то все равно различие между дисперсными частицами и средой по плотности остается значительным. Вследствие этого происходит всплывание жировых шариков с образованием слоя, характеризующегося их повышенной концентрацией (сливки).

При отстаивании сливок скорость всплывания жировых шариков на поверхность определяется по формуле Стокса:

(3)

где V — скорость подъема жирового шарика, м/с;

r — радиус жирового шарика, м;

pпи pж — плотность плазмы и жирового шарика, кг/м 3 ;

m — вязкость молока, Па∙с;

g — ускорение свободного падения, м/с 2 .

Так как ускорение свободного падения, плотность плазмы молока и молочного жира являются величинами постоянными, из формулы (3) следует, что на скорость отстаивания сливок влияют радиус жировых шариков и вязкость молока.

С уменьшением радиуса жировых шариков и увеличением вязкости молока скорость отстаивания сливок будет уменьшаться. Эти условия и достигаются при проведении процесса гомогенизации.

Среди различных способов термомеханического воздействия на молочные продукты с целью придания их жировым фазам необходимых свойств наиболее эффективным является гомогенизация.

Гомогенизация — это процесс раздробления (диспергирования) жировых шариков в молоке, увеличения дисперсности белковых частиц, стабилизации системы при воздействии на молоко внешних усилий, вызванных перепадом давления.

Гомогенизация молочной эмульсии (молока, сливок и других молочных продуктов) не только обеспечивает повышение дисперсности и седиментационной устойчивости жировой фазы, но и способствует улучшению вкусовых показателей продукта, повышению его усвояемости организмом и более полному использованию содержащихся в нем жира и витаминов. Гомогенизация вызвана интересами улучшения качества продуктов: внешнего вида, вкуса, консистенции — и поисками путей снижения расхода сырья при производстве белковых продуктов.

Начало промышленного применения процесса гомогенизации связано с устранением отстоя сливок в питьевом молоке. Впервые гомогенизацию в молочной промышленности применили в Англии. И в первые дни реализации гомогенизированного молока покупатели устроили бунт, потому что до этого о качестве молока они судили по величине отстоявшихся сливок в бутылке, а в гомогенизированном молоке отстоя не наблюдалось. Необходимость в улучшении качества молочных продуктов, совершенствовании технологических процессов их выработки привела к тому, что процесс гомогенизации ввели практически во все технологические схемы.

Наиболее широко гомогенизацию используют при производстве пастеризованного молока, сливок, кисломолочных напитков, сметаны, мороженого, плавленых сыров, масла коровьего, творога, вырабатываемого на поточных линиях.

Цель гомогенизации — это обеспечение такого распределения шариков жира по размерам, чтобы большинство их имело диаметр, не превышающий определенную, ранее заданную величину (dо), что обеспечит необходимую стабильность жировой фазы в молоке.

Размер и количество жировых шариков в свежем молоке непостоянны и зависят от породы животных, стадии лактации, рационов кормления и других факторов.

В 1 мм молока содержится 1,5-4,0 млрд шариков жира, их средний диаметр равен 2,0-3,5 мкм с колебаниями от 0,5 до 18 мкм. Размеры шариков жира имеют практическое значение, так как определяют степень перехода жира в продукт при производстве сыра, творога и других продуктов. В обычном молоке заметный отстой сливок в результате всплывания наиболее крупных жировых шариков наблюдается уже через 2-3 часа. Молоко становится неоднородным.

При гомогенизации образуются однородные по величине шарики жира, в среднем до 1,0 мкм, что говорит об их уменьшении примерно в 10 раз, при этом скорость всплывания шариков жира уменьшается примерно в 100 раз. На рис. 4 представлены шарики жира под микроскопом в натуральном (а) и гомогенизированном (б) молоке.

Наибольшие трудности при гомогенизации представляет деструкция оболочки, адсорбированной на поверхности жировой сферы. Это становится очевидным рассматривая следующие данные: при осуществлении процесса гомогенизации с давлением 10 МПа необходимо увеличить в каждой тонне молока поверхность раздела фаз на 500 тыс. м 2 .

В процессе дробления жирового шарика происходит перераспределение его оболочечного вещества. На построение оболочек образовавшихся мелких шариков мобилизуются плазменные белки, а часть фосфатидов переходит с поверхности жировых шариков в плазму молока. Восстановление адсорбционного слоя вокруг новых жировых капель, а также формирование диффузного пограничного слоя происходит самопроизвольно. Этот процесс способствует стабилизациии высокодисперсной жировой эмульсии гомогенизированного молока. Поэтому при высокой дисперсности жировых шариков гомогенизированное молоко, а также сливки практически не отстаиваются

а) негомогенизированное молоко; б) гомогенизированное молоко

Рисунок 5 -Жировые шарики под микроскопом

В настоящее время достаточно развитой теории гомогенизации не имеется. Существует целый ряд гипотез, объясняющих механизм дробления жировых шариков. По гипотезе Н.В. Барановского диспергирование жировых шариков происходит в результате резкого изменения скорости молока при входе в клапанную щель. Механизм дробления жировых шариков, схематично представленный на рис. 5, заключается в следующем.

Vo, po — скорость жирового шарика и давление молока в подводящем канале;

V1, p1 — скорость движения и давление в щели клапана; h — высота клапанной щели; d — диаметр подводящего канала в седле клапана

Рисунок 6- Схема диспергирования жирового шарика в клапанной щели гомогенизатора

В гомогенизирующем клапане на границе раздела седла гомогенизатора и клапанной щели имеется порог резкого изменения сечения потока и, следовательно, изменения скорости движения.

При переходе из зоны малых скоростей Vo, равной несколько метров в секунду, в зону высоких скоростей V1, превышающей сотни метров в секунду, происходит деформация жирового шарика: его передняя часть, включаясь в поток, проходящий через гомогенизирующую щель с большой скоростью, вытягивается в нить и дробится на мелкие капельки.

93.79.221.197 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

Гомогенизаторы

Наибольшее распространение получили клапанные гомогенизаторы, основными узлами которых являются насос высокого давления и гомогенизирующая головка.

На рис. показана двухступенчатая гомогенизирующая головка, состоящая из корпуса 3 и клапанного устройства, основными частями которого являются седло клапана 1 и клапан 2. Клапан связан со штоком, на выступ которого давит пружина 6. Сила сжатия пружины регулируется путем перемещения накидной гайки 5 со штурвалом, которая вместе с пружиной, штоком 7 и стаканом 8 образует нажимное устройство 4.

Рис. Двухступенчатая гомогенизирующая головка:

I — первая ступень; II — вторая ступень

Жидкость, нагнетаемая насосом под тарелку клапана, давит на тарелку и отодвигает клапан от седла, преодолевая сопротивление пружины. В образующуюся между клапаном и седлом щель высотой от 0,05 до 2,5 мм проходит с большой скоростью жидкость и при этом гомогенизируется. На следующей ступени процесс повторяется.

По типу гомогенизирующей головки гомогенизаторы можно подразделить на одно-, двух- и многоступенчатые. На практике применяют только одно- и двухступенчатые, так как многоступенчатые не оправдывают себя, поскольку приводят к громоздкости конструкции, неудобству в эксплуатации и незначительному улучшению эффекта гомогенизации по сравнению с двухступенчатыми.

Основными показателями работы гомогенизаторов являются универсальная рабочая и кавитационная характеристики. Универсальная характеристика гомогенизатора представляет зависимость между его производительностью, затрачиваемой мощностью и КПД. Она дает представление об уровне совершенства конструкции гомогенизатора и его техническом состоянии.

Снятие кавитационной характеристики требует установления мановакуумметра на всасывающей стороне гомогенизатора. Начало кавитации определяют по началу снижения подачи более чем на 2 %.

Кавитационная кривая показывает особенности работы гомогенизатора на его всасывающей стороне и позволяет решить вопрос об улучшении условий работы в конкретном случае.

Гомогенизатор А1-ОГМ (рис.), предназначенный для получения тонкоизмельченного однородного продукта, состоит из электродвигателя 1, станины 2, кривошипно-шатунного механизма 3 с системами смазки 7 и охлаждения, плунжерного блока 4 с гомогенизирующей 6 и манометрической 5 головками и предохранительным клапаном.

Рис. Гомогенизатор А1-ОГМ

Принцип работы гомогенизатора заключается в нагнетании продукта через узкую щель между седлом и клапаном гомогенизирующей головки. Давление продукта перед клапаном 20. 25 МПа, после клапана — близко к атмосферному. При таком резком перепаде давления наряду со значительным увеличением скорости продукт измельчается.

Гомогенизатор представляет собой трехплунжерный насос. Каждый из трех плунжеров, совершая возвратно-поступательное движение, всасывает жидкость из приемного канала, закрытого всасывающим клапаном, и нагнетает ее через нагнетательный клапан в гомогенизирующую головку под давлением 20. 25 МПа.

Гомогенизирующая головка является наиболее важной и специфической частью гомогенизатора. Она представляет собой стальной корпус, в котором находится цилиндрический центрируемый клапан. Под давлением жидкости клапан поднимается, образуя кольцевую щель, через которую жидкость проходит с большой скоростью и затем выводится через штуцер из гомогенизатора.

Регулированием давления пружины на клапан достигается оптимальный режим гомогенизации для различных продуктов.

Внутри станины шарнирно закреплена плита, положение которой регулируется винтами. На плите установлен электродвигатель 1, приводящий в движение кривошипно-шатунный механизм 3 через клиноременную передачу. В корпусе 2, представляющем собой резервуар с наклонным дном, размещены кривошипно-шатунный механизм 3, система охлаждения и масляный сетчатый фильтр. Система охлаждения предназначена для подвода холодной воды к плунжерам. Она включает в себя змеевик, уложенный на дне корпуса 2, перфорированную трубку над плунжерами и патрубки для подвода и отвода воды. Система смазки служит для подачи масла к шейкам коленчатого вала для уменьшения трения.

Техническая характеристика гомогенизатора А1 -ОГМ приведена в табл.

Гомогенизатор К5-ОГА-Ю (рис.) предназначен для дробления и равномерного распределения жировых шариков в молоке и жидких молочных продуктах, а также в смесях для мороженого.

Рис. Гомогенизатор К5-ОГА-Ю

Он представляет собой пятиплунжерный насос высокого давления с гомогенизирующей головкой. Он состоит из станины 1 с приводом, кривошипно-шатунного механизма 5 с системами смазки и охлаждения, плунжерного блока 14 с гомогенизирующей 13 и манометрической 12 головками и предохранительным клапаном. Внутри плунжерного блока 14 имеется плунтер 15, соединенный с ползуном 11. Привод гомогенизатора осуществляется от электродвигателя 17 через ведущий 20 и ведомый 21 шкивы и клиноременную передачу. Внутри станины 1 шарнирно закреплена плита 18, положение которой регулируется винтами 2. Станина установлена на шести варьируемых по высоте опорах 19.

Кривошипно-шатунный механизм 5 состоит из литого чугунного корпуса, коленчатого вала 7, установленного на двух роликоподшипниках, шатунов 8 с крышками 6 и вкладышами 9, ползунов 11, шарнирно соединенных с шатунами 8 при помощи пальцев 10, стаканов и уплотнений. Внутренняя полость корпуса кривошипно-шатунного механизма является масляной ванной. В задней стенке корпуса смонтированы указатель уровня масла 4 и сливная пробка 3. В корпусе, представляющем собой резервуар с наклонным дном, размещены кривошипно-шатунный механизм 5, система охлаждения, масляный сетчатый фильтр и маслонасос 22.

Гомогенизатор имеет принудительную систему смазки наиболее нагруженных трущихся пар, которая применяется в сочетании с разбрызгиванием масла внутри корпуса. Охлаждение масла проводится водопроводной водой посредством змеевика 16 охлаждающего устройства, уложенного на дне корпуса, а плунжеры охлаждаются водопроводной водой, попадающей на них через отверстия в трубе. В системе охлаждения установлено реле протока, предназначенное для контроля за протеканием воды.

Регулированием давления пружины на клапан достигается оптимальный режим гомогенизации для различных продуктов.

Техническая характеристика гомогенизатора К5-ОГА-10 приведена в табл.

Таблица. Техническая характеристика гомогенизаторов

Рабочее давление, МПа

Температура продукта, поступающего на

частота вращения, мин»

Частота вращения коленчатого вала, мин

Ход плунжера, мм

Число ступеней гомогенизации

Габаритные размеры, мм

Гомогенизатор А1-ОГ2-С (рис.) предназначен для механической обработки вязких молочных продуктов типа сливочных, плавленых и пластических сыров для придания однородности продукту с целью улучшения его качества.

Рис. Гомогенизатор А1-ОГ2-С

Гомогенизатор представляет собой горизонтально расположенный трехплунжерный насос высокого давления с гомогенизирующим устройством 8.

Привод насоса осуществляется от электродвигателя 4 с помощью клиноременной передачи, ведомого 15 и ведущего 16 шкивов. Гомогенизатор состоит из следующих основных узлов: кривошипно-шатунного механизма 1, привода, плунжерного блока 9, гомогенизирующего устройства 8, предохранительного клапана 7, бункера, кожуха, станины 13.

Кривошипно-шатунный механизм 1 включает литой чугунный корпус, коленчатый вал 14, установленный на двух роликоподшипниках, шатуны 12 с крышками 2 и вкладышами, ползуны 10, шарнирно соединенные с шатунами 12 пальцами 11, стаканы и уплотнение. Внутренняя полость корпуса кривошипно-шатунного механизма является масляной ванной.

В задней стенке корпуса установлены указатель уровня масла и сливная пробка. Смазка трущихся деталей проводится разбрызгиванием масла. Корпус кривошипно-шатунного механизма закрыт крышкой, в которой имеется горловина с фильтрующей сеткой для залива масла. Привод гомогенизатора осуществляется от электродвигателя 4, который установлен на качающейся подмоторной плите 3, укрепленной на корпусе кривошипно-шатунного механизма 1. Натяжение клиновых ремней обеспечивается с помощью натяжных винтов 5.

Кривошипно-шатунный механизм крепится при помощи шпилек к станине 13, которая представляет собой сварную конструкцию, облицованную листовой сталью. На станине имеется съемная крышка 17, предназначенная для ограждения вращающихся и перемещающихся механизмов. В нижней части станины 13 установлена клеммная коробка 18.

Станина устанавливается на четырех регулируемых по высоте опорах 19. К корпусу кривошипно-шатунного механизма при помощи двух шпилек крепится плунжерный блок 9, который предназначен для всасывания продукта из бункера и нагнетания его под высоким давлением в гомогенизирующее устройство 8. Плунжерный блок 9 состоит из блока, плунжеров 6, полых цилиндрических стаканов с отверстиями в стенках. Всасывающие клапаны и уплотнения отсутствуют, в рабочие камеры плунжерного блока продукт непосредственно из бункера засасывается через полые цилиндрические стаканы.

Уплотнение плунжеров, учитывая малую текучесть расплавленной сырной массы, достигается путем точного изготовления с небольшими допусками сопряженных поверхностей плунжеров и отверстий стаканов.

К плунжерному блоку при помощи шпилек крепится гомогенизирующее устройство, предназначенное для осуществления гомогенизации продукта за счет прохода его с большой скоростью под высоким давлением через щель между клапаном и седлом.

Гомогенизирующее устройство 8 состоит из корпуса, прокладок, нагнетательных клапанов, седел клапанов, пружин, гомогенизирующего клапана с седлом, стакана, рукоятки.

Для контроля давления гомогенизации служит манометр, который крепится к торцу корпуса гомогенизирующего устройства. Сверху на гомогенизирующем устройстве расположен предохранительный клапан 7, предназначенный для ограничения повышения давления выше заданного. Он состоит из стакана, фланца, клапана, седла клапана, пружины, нажимного винта и колпака. Предохранительный клапан регулируется на рабочее давление гомогенизации с помощью винта.

Продукт, подлежащий гомогенизации, подается в бункер гомогенизатора, представляющий собой сварную емкость из нержавеющей стали.

При возвратно-поступательном перемещении плунжеров в рабочей полости плунжерного блока создается разрежение и продукт из бункера засасывается в рабочую полость, а затем плунжеры выталкивают продукт в гомогенизирующее устройство, где он под давлением 20 МПа с большой скоростью проходит через кольцевой зазор, образующийся между притертыми поверхностями гомогенизирующего клапана и его седлом. При этом продукт становится более однородным. Из гомогенизирующего устройства через патрубок он направляется по трубопроводу на дальнейшую обработку. На гомогенизаторе установлен амперметр, с помощью которого контролируются показания манометра.

Техническая характеристика гомогенизатора А1-ОГ2-С приведена в табл.