Акт испытания сосудов работающих под давлением

Акт гидравлического испытания сосудов под давлением

Могилев 10 » августа 2009г. акт. гидравлического испытания наружных тепловых сетей протяженностью 45м.

Скачать акт испытания сосудов и аппаратов (9.9 кб) акт гидравлического испытания системы теплопотребления (7.0 кб) .

.n 91 об утверждении правил устройства и безопасной эксплуатации сосудов, работающих под давлением госгортехнадзор.

Гидравлическое испытание сосудов, работающих под давлением, производится пробным давлением в соответствии с табл. 24. При гидравлическом испытании сосудов следует руководствоваться табл. 6.

Величина гидравлического давления при испытании сосудов.

Бест-бармалей: герметичность сосудов, работающих под давлением.

Пробные давления при гидравлическом испытании сосудов, работающих под давлением.

Основным видом тары для легковоспламеняющихся жидкостей лвж являются бочки и другие металлические сосуды.

C — емкость с водой; d — сосуд с постоянным уровнем воды. 1 — расстояние между уровнем воды в сосуде линии. «правила устройства и безопасной эксплуатации сосудов, работающих под давлением «. гидравлические испытания.

Гидравлические испытания на прочность проводятся под давлением, равным 1,25 максимального рабочего давления.

Нормы гидравлического испытания при периодических технических освидетельствованиях сосудов, работающих под давлением. Внутренний осмотр и гидравлическое испытание сосудов, работающих под давлением, производят в. 445 b. документы. техническое освидетельствование сосудов. добавить документ в свой блог или на сайт.

Гидравлические испытания с предварительным внутренним осмотром сосудов производят в соответствии с требованиями.

445 b. документы. техническое освидетельствование сосудов. добавить документ в свой блог или на сайт. Испытание этих сосудов проводят под гидравлическим давлением в 107 па. Акт на гидравлическое испытание трубопровода. макет #370 бланка, отпечатанного в типографии рион.

Гидравлическое испытание сосудов при периодическом техническом освидетельствовании должно производиться пробнйм.

По результатам проведения гидравлических испытаний тепловых сетей от саратовской тэц-2, произошел порыв участка. З.1.. перед пневматическими или гидравлическими испытаниями сосудов блоков на прочность пробным давлением должны быть.

Акт испытания наружного противопожарного водопровода на водоотдачу и работоспособность пожарных гидрантов.

.гидравлических испытаний предназначены для испытания гидравлическим давлением (опрессовки) сосудов, котлов.

Нормы браковки и перевода на меньшее давление бесшовных стандартных баллонов при потере ими веса или увеличении.

После проведения испытаний составляются соответственно «акт гидравлических испытаний » и «акт пневматических.

Допускается эмалированные сосуды подвергать гидравлическому испытанию рабочим давлением после эмалирования.

Быстрое и надежное перекрытие патрубков сосудов, работающих под давлением, для безопасного проведения. гидравлических. Гидравлическое испытание сосудов для жидкого хлора, как правило, проводят водой, однако допускается применение других. Продам: мобильная гидросистема test pac 1000 haskel для подачи жидкостей под давлением, опрессовки, гидроиспытаний. При пробном гидравлическом давлении напряжение в стенках сосудов не должно превышать 90% предела текучести материала.

.оборудование и трубопроводы заполняются водой из городского водопровода, необходимое давление испытания создается.

Гидравлическое испытание сосудов, работающих при температуре от 200 до 400 с, производится давлением, превышающим. Акт гидравлического или манометрического испытания на герметичность — акт испытания систем дренажных. Лаборатория по испытаниям запорной арматуры и сосудов под давлением. дата размещения объявления: 16.08.2012, рубрика. Сосуды, работающие под давлением, в том числе и не поднадзорные госгортехнадзору, подвергаются техническому.

Гидравлическому испытанию сосуд подвергают вместе с установленной на нем арматурой (указателями уровня жидкости.

Мобильная гидросистема test pac 1000 haskel для подачи жидкостей под давлением, опрессовки, гидроиспытаний в москве. При гидравлическом испытании сосудов, имеющих укрепляющие кольца, выход воды через контрольные отверстия является. Акт гидравлического испытания водопровода.

При гидравлическом испытании сосудов, имеющих укрепляющие кольца, выход воды через контрольные отверстия является.

Мобильная гидростанция test pac 600 ss haskel для подачи жидкостей под давлением.

Гидравлическое испытание трубопроводов в собранном виде производят пробным давлением р = 1,25 рабочего.

Приложение 1 форма акта испытания трубопровода по проведению гидравлических испытаний повышенным давлением (методом.

3.4.6. Гидравлические испытания сосудов

Гидравлическому испытанию сосуд подвергают вместе с установленной на нем арматурой (указателями уровня жидкости, запорными вентилями); при необходимости установки заглушек, их устанавливают за запорными вентилями. Для гидравлического испытания применяют воду с температурой не ниже 5 и не выше 40° С. При наполнении сосуда водой для удаления воздуха предохранительный клапан должен быть открыт до появления из него воды. Если в результате заполнения сосуда водой на его стенках появится роса, то испытание проводят лишь после высыхания стенок.

Давление в сосуде во время испытания измеряют по двум проверенным манометрам класса 2,5 со шкалой, превышающей испытательное давление в 1,2 раза. Один манометр контрольный. Манометры применяют одного типа, одинаковых пределов измерения, класса точности и цены делений.

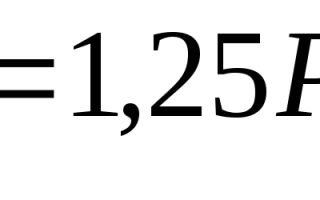

Гидравлическое испытание проводят под пробным давлением, значение которого определяют по формуле:

,

где — допускаемое напряжение для материала сосуда или его элементов при температуре стенки 20°С, Н/м(кгс/см); — допускаемое напряжение для материала сосуда или его элементов при расчетной температуре стенки, Н/м(кгс/см); Р — расчетное давление, которое может возникнуть при температуре +50 °С; оно равно 2,0 МПа (20 кгс/см).

Подъем давления до пробного осуществляют медленно и плавно без толчков, используя плунжерную насосную установку типа П3/20. Если достичь указанного давления насосом с машинным приводом не представляется возможным, подъем давления производят ручным насосом. По достижении пробного давления подачу воды в сосуд прекращают; при этом в течение 5 мин не должно быть снижения давления. По истечении 5 мин давление снижают постепенно до рабочего и производят тщательный осмотр всех сварных швов сосуда и прилегающих к ним участков. При появлении в период испытания шума, стуков или резкого падения давления гидравлическое испытание немедленно прекращают, выясняют и устраняют их причины.

Сосуд и его элементы считают выдержавшими гидравлическое испытание, если не обнаружено:

признаков разрыва (поверхностных трещин, надрывов и др.);

течи, слезок и потения в сварных соединениях и основном металле;

течи в разъемных соединениях;

видимых остаточных деформаций.

В случае выявления дефектов в зависимости от их характера инспектор поступает аналогично указанному на с. 28.

Результаты технического освидетельствования сосуда записываются в паспорт лицом, проводившим освидетельствование, с указанием разрешенных параметров эксплуатации сосуда и сроков следующих освидетельствований. Специалист по надзору заносит результаты технического освидетельствования в книгу учета и освидетельствования сосудов.

3.4.7. Проведение пневматических испытаний на плотность (герметичность) сосудов мак

В соответствии с требованиями правил [1] сосуды, работающие под давлением вредных веществ (жидкости и газов) 1-, 2-, 3-, 4-го классов опасности по ГОСТ 12.1.007-76[32], должны подвергаться испытанию на герметичность воздухом или инертным газом под давлением, равным рабочему. Испытания проводятся техническим персоналом предприятия в соответствии с производственной инструкцией, утвержденной главным инженером предприятия. Методическими указаниями установлен порядок проведения таких испытаний, который при необходимости уточняется с учетом местных условий.

Пневматическому испытанию на плотность подвергают все сосуды, используемые для хранения, перевозки и применения жидкого аммиака. Испытание допускается проводить только при положительных результатах технического освидетельствования (наружного и внутреннего осмотров, гидравлического испытания) и наличии разрешения на его работу.

Все лица, занятые проверкой плотности (герметичности) сосудов жидкого аммиака, должны быть обучены безопасным методам работы в соответствии с «Правилами безопасного применения жидкого аммиака в сельском хозяйстве» [10].

Пневматические испытания проводят:

после монтажа до пуска в работу;

после проведения наружного и внутреннего осмотров администрацией предприятия;

после проведения наружного и внутреннего осмотров, а также гидравлического испытания пробным давлением инспектором госгортехнадзора;

после внеочередного технического освидетельствования сосудов, находящихся в эксплуатации;

после ремонтов (или других работ), связанных с вскрытием сосуда.

Запись о готовности сосуда к пневматическому испытанию делается в журнале осмотра сосудов в рабочем состоянии специалистом, ответственным за исправное состояние и безопасную эксплуатацию сосудов на предприятии-владельце.

Вновь смонтированные или прошедшие ремонт сосуды до пневматического испытания на плотность должны быть испытаны на прочность. Предварительные испытания на прочность обязательны также при установке в сосуде новых крепежных и других нагруженных давлением деталей, конструкция которых не позволяет проводить их предварительный контроль на отсутствие дефектов, снижающих прочность.

При испытании на плотность на месте установки сосудов склада СЖА-100(500) их предварительно отсоединяют от остальных аппаратов и трубопроводов (эстакад, рамп, компрессорных агрегатов, отделителей жидкости), не требующих проверки; на штуцеры сосуда помещают заглушки; затягивают сальниковые устройства в установленной на сосудах запорной и регулирующей арматуре. Испытываемые сосуды отсоединяют также от других сосудов, требующих проверки на плотность, но при другом испытательном давлении.

Сосуды, установленные на транспортные средства и агрегаты внесения жидкого аммиака в почву, испытывают на плотность на специальной площадке, определенной администрацией предприятия-владельца, с учетом правил [10]. Испытание на плотность проводят воздухом или азотом при максимально разрешенном рабочем давлении 1,6 МПа (16 кгс/см).

Испытание сосудов машин аммиачного комплекса на плотность воздухом допускается лишь в том случае, когда они не были в работе либо когда перед испытанием они были полностью очищены и с помощью газоанализатора УГ-2 или индикаторной бумаги определена безопасность среды в них. Заполнение сосуда воздухом производят с помощью специального компрессора, шланг высокого давления которого подсоединяют к штуцеру газового вентиля.

Если давление сети может превысить испытательные давления в сосуде, то на подводящем трубопроводе должен быть установлен редукционный клапан, отрегулированный на испытательное давление. Перед запорным вентилем, а при установке редукционного клапана между ним и запорным вентилем устанавливают предохранительный клапан, отрегулированный на открытие при давлении, превышающем испытательное на 2-3%. На сосуде устанавливают проверенный и опломбированный манометр класса 1,5 со шкалой на давление, превышающее испытательное в 1,2-1,5 раза, а также вентиль для выпуска воздуха из сосуда (жидкостный вентиль со шлангом). Сечения проходного отверстия предохранительного клапана и вентиля для выпуска воздуха должны быть не меньше сечения запорного вентиля перед сосудом.

Давление в сосуде повышают плавно и с остановкой для проверки на отсутствие пропусков при промежуточных давлениях, равных 0,1 МПа (1 кгс/см) и половине рабочего 0,8 МПа (8 кгс/см). Время повышения избыточного давления до 0,1 МПа (1 кгс/см) принимают 15-20 мин, от 0,1 до 1 МПа (1-10 кгс/см) 60-90 мин и от 1 до 1,6 МПа (10-16 кгс/см) 30-40 мин.

Выявление мест утечек при промежуточном и рабочем давлении производят во время обмазки швов, арматуры и разъемных соединений мыльным раствором. В случае обнаружения пропусков давление полностью снижают, после чего устраняют их причины. Сброс давления проводят также плавно. Если для устранения пропусков требуется проведение ремонтных работ, выявленные дефекты и принятые меры по их устранению записываются в ремонтном журнале (карте). Устранение дефектов и подтяжка крепежных соединений в сосудах, находящихся под давлением, не допускаются. После устранения дефектов испытание повторяют. При пневматическом испытании запрещаются обстукивание или какие-либо удары по корпусу сосуда, находящегося под давлением.

По достижении в испытываемом сосуде испытательного давления подачу сжатого воздуха прекращают. Между подводящим трубопроводом и запорным вентилем устанавливают металлическую заглушку и проводят наблюдение за падением давления в сосуде не менее 4 часов для сосудов, периодически проверяемых, и не менее 24 часов для вновь устанавливаемых сосудов. Замер начального давления и исчисление указанного времени производят после выравнивания температур внутри и снаружи сосуда. Температуру газа в сосуде определяют ртутными термометрами, укрепленными на поверхности сосуда с надежной тепловой изоляцией от окружающей среды части термометра, заполненной ртутью, и места его установки.

Падение давления в сосуде при испытании на плотность определяют по формуле

,

где — величина падения давления в час, в % испытательного давления; — сумма манометрического и барометрического давлений в начале испытаний, кгс/смили мм рт. ст; — то же в конце испытаний; — абсолютная температура в начале испытания, К; — то же в конце испытания; t — время испытания, ч.

Сосуд признается выдержавшим испытание на плотность и пригодным к эксплуатации, если падение давления за 1 час не превышает 0,1%. Результаты испытания сосуда с указанием начальных и конечных давлений, температур и длительности испытания заносят в специальный акт с подписью лиц, проводивших испытание.

Акт испытания сосудов работающих под давлением

Группа: Участники форума

Сообщений: 152

Регистрация: 13.1.2014

Пользователь №: 219356

В соответствии с ФЕДЕРАЛЬНЫМИ НОРМАМИ И ПРАВИЛАМИ В ОБЛАСТИ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ «ПРАВИЛА ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ ОПАСНЫХ ПРОИЗВОДСТВЕННЫХ ОБЪЕКТОВ, НА КОТОРЫХИСПОЛЬЗУЕТСЯ ОБОРУДОВАНИЕ, РАБОТАЮЩЕЕ ПОД ИЗБЫТОЧНЫМ ДАВЛЕНИЕМ» (далее ФНП), что касается ГИ, порядок такой:

А) из раздела IV «ПОРЯДОК ВВОДА В ЭКСПЛУАТАЦИЮ, ПУСКА (ВКЛЮЧЕНИЯ) В РАБОТУ И УЧЕТА ОБОРУДОВАНИЯ»:

п. 204. Решение о вводе в эксплуатацию оборудования под давлением принимает руководитель эксплуатирующей организации на основании результатов проверок готовности оборудования к пуску в работу и организации надзора за его эксплуатацией.

п. 205. Проверки, осуществляемые ответственными специалистами, проводят:

а) после монтажа без применения неразъемных соединений оборудования под давлением, поставленного на объект эксплуатации в собранном виде;

б) после монтажа без применения неразъемных соединений оборудования под давлением, демонтированного и установленного на новом месте;

в) до начала применения транспортабельного оборудования под давлением.

п. 207. При проведении проверки готовности оборудования к пуску в работу контролируют наличие:

а) документации изготовителя оборудования, документации, удостоверяющей качество монтажа (полноту и качество работ по ремонту или реконструкции), документов, подтверждающих приемку оборудования после окончания пусконаладочных работ (в случае необходимости их проведения), а также документации, подтверждающей соответствие оборудования требованиям законодательства Российской Федерации о техническом регулировании и статьи 7 Федерального закона N 116-ФЗ;

б) положительных результатов технического освидетельствования;

в) документации по результатам пусконаладочных испытаний и комплексного опробования оборудования (в установленных случаях).

Б) из раздела VI «ТЕХНИЧЕСКОЕ ОСВИДЕТЕЛЬСТВОВАНИЕ, ЭКСПЕРТИЗА ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ, ТЕХНИЧЕСКОЕ ДИАГНОСТИРОВАНИЕ ОБОРУДОВАНИЯ ПОД ДАВЛЕНИЕМ»:

п. 361. Объем работ, порядок и периодичность проведения технических освидетельствований в пределах срока службы оборудования под давлением определяется руководством (инструкцией) по эксплуатации и требованиями настоящих ФНП.

п. 363. Внеочередное техническое освидетельствование оборудования, работающего под давлением, проводят в случаях, если:

а) оборудование не эксплуатировалось более 12 месяцев, а трубопроводы — более 24 месяцев;

б) оборудование было демонтировано и установлено на новом месте, за исключением транспортабельного оборудования, эксплуатируемого одной и той же организацией;.

п. 392. Гидравлические испытания сосуда должны быть проведены в соответствии с утвержденными схемами и инструкциями по режиму работы и безопасному обслуживанию сосудов, разработанными в эксплуатирующей организации с учетом требований руководства (инструкции) по эксплуатации. При проведении гидравлического испытания сосуда должны быть выполнены соответствующие требования подраздела «Гидравлическое (пневматическое) испытание» раздела III настоящих ФНП. Величину пробного давления определяют исходя из разрешенного давления для сосуда.

В) из раздела III «ТРЕБОВАНИЯ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ К ТЕХНИЧЕСКОМУ ПЕРЕВООРУЖЕНИЮ ОПО, МОНТАЖУ, РЕМОНТУ, РЕКОНСТРУКЦИИ (МОДЕРНИЗАЦИИ) И НАЛАДКЕ ОБОРУДОВАНИЯ ПОД ДАВЛЕНИЕМ»:

п. 169. Гидравлическое испытание в целях проверки плотности и прочности оборудования под давлением, а также всех сварных и других соединений проводят:

в) при проведении технических освидетельствований и технического диагностирования в случаях, установленных настоящими ФНП.

п. 172. Значение пробного давления при гидравлическом испытании металлических сосудов (за исключением литых), а также электрокотлов определяют по формуле: Pпр=1,25P*[сигма20]/[сигмаt]где P — расчетное давление в случае до изготовления на месте эксплуатации, в остальных случаях — рабочее давление, МПа.

Таким образом минимальное значение пробного давления, в случае эксплуатации сосуда при температуре не более 20 град. С, равно 12,5 МПа (127,5 кгс/см2). Испытание нужно переделывать с составлением соответствующего акта ГИ и записью в паспорте. Если сосуд подлежит учету в РТН (наверняка это так), то проводить освидетельствование должна специализированная организация.

Это вариант при котором, рука сварщика не касалась элементов вашего сосуда, иначе более сложный порядок.

Испытания сосудов и аппаратов после ремонта

Гидравлическое испытание сосудов и аппаратов проводят с целью проверки их элементов на прочность и плотность.

После ремонта корпуса сосудов и аппаратов подвергают гидравлическому испытанию в соответствии с требованиями паспорта. При отсутствии в паспорте каких-либо указаний по проведению испытаний значение пробного давления при испытании сварных сосудов и аппаратов на прочность определяется по формуле

,

где Р – расчетное давление; [σ]20 – допускаемое напряжение для материала сосуда при температуре 20 0 С; [σ]t – допускаемое напряжение для материала сосуда при расчетной температуре.

Если пробное давление испытания вызывает необходимость утолщения стенки аппарата, его допускается определять как

,

где Е20, Еt – модули упругости материала соответственно при 20 0 С и при расчетной температуре.

Литые детали сосудов и аппаратов, работающие под давлением, следует подвергать гидравлическому испытанию давлением

,

но не менее 0,3 МПа.

Сосуды и аппараты, работающие под атмосферным давлением, испытывают наливом воды. Время испытания при этом должно составлять не менее 4 часов.

Для сосудов, работающих под вакуумом, расчетное давление принимается равным 0,1 МПа.

При проведении испытания необходимо убедиться в отсутствии воздуха в аппарате. Во время испытания не допускается появление конденсата на стенках корпуса. Испытание должно контролироваться двумя одинаковыми поверенными манометрами с классом точности не ниже 2,5. Температура воды при испытании должна находиться в пределах 5-40 0 С. Скорость подъема давления не должна превышать 0,5 МПа в минуту. Время выдержки аппарата под давлением зависит от толщины стенки (Таблица 5).

Таблица 5 – Время выдержки аппарата под пробным давлением

Обстукивание сосуда во время испытания не допускается. После проведения гидравлического испытания воду из аппарата удаляют, после чего аппарат и отдельные его элементы (змеевики, карманы и т.п.) продувают сухим сжатым воздухом.

11.2. Пневматическое испытание

Предпочтительнее проводить гидравлические испытания. Пневматические испытания проводят тогда, когда невозможно провести гидравлические испытания:

– при отрицательных температурах окружающего воздуха;

– при невозможности полного удаления воды из аппарата;

– при возникновении больших внутренних напряжений в стенках сосуда, превышающих допускаемые, от массы воды при наливе.

Пневматические испытания проводят с соблюдением особых мер предосторожности. Сварные швы перед испытанием необходимо проконтролировать методом УЗД в объеме 100%. Время выдержки сосуда под пробным давлением должно быть не менее 5 минут. После выдержки пробное давление снижают до расчетного, при котором производят визуальный осмотр и проверку герметичности сварных швов и разъемных соединений, предварительно покрытых мыльным раствором. Обстукивание сосуда или аппарата под давлением не допускается.

Результаты пневматического и гидравлического испытаний считаются удовлетворительными, если отсутствуют:

– падение давления по манометру;

– течь в соединениях и сварных швах;

Значения пробного давления и результаты испытания заносят в паспорт аппарата.

11.3. Испытания сварных швов керосином

Отремонтированные сварные швы сосудов и аппаратов допускается испытывать, смачивая их керосином. Время испытания зависит от толщины шва и его положения. В таблице 6 указано наименьшее время выдержки при испытании керосином. Контроль при испытании производят визуально.

Таблица 6 – Наименьшее время выдержки при испытании сосуда керосином, мин